Usuari:Geisic/Impressió 3D

La impressió en 3D o fabricació d'additius[1] és un procés de fabricació d'un objecte sòlid tridimensional de pràcticament qualsevol forma a partir d'un model digital. La impressió 3D s'aconsegueix utilitzant un procés additiu, on les capes successives de material s'estableixen en diferents formes. la impressió en 3D també es considera diferent a les tècniques tradicionals de mecanitzat, que majoritàriament es basen en l'eliminació de material per mètodes com ara tall o de perforació (processos de sostracció).

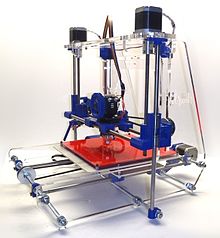

Una impressora 3D és un tipus limitat de robot industrial que és capaç de dur a terme un procés additiu sota control per ordinador..

Si bé la tecnologia d'impressió en 3D ha existit des de la dècada de 1980, no va ser fins a principis dels anys 2010 que les impressores es va fer àmpliament disponible al mercat. a primera impressora 3D de treball va ser creat el 1984 per Chuck Hull of 3D Systems Corp.[2] Des del començament del segle 21 hi ha hagut un gran creixement en les vendes d'aquestes màquines, i el seu preu ha baixat considerablement.[3] D'acord amb Wohlers Associates, una consultora, el mercat d'impressores i serveis 3D valia $ 2.200 milions a tot el món en 2012, un 29% a partir del 2011.

La tecnologia d'impressió 3D s'utilitza tant per a la creació de prototips i la fabricació distribuïda amb aplicacions en arquitectura, construcció (AEC), el disseny industrial, automotriu, aeroespacial, militar, enginyeria, indústries dentals i metges, biotecnologia (reemplaçament de teixits humans), la moda, el calçat, la joieria, les ulleres, l'educació, els sistemes d'informació geogràfica, menjar, i molts altres camps. Un estudi ha trobat[4] que la impressió en 3D de codi obert podria esdevenir un element de mercat massiu ja que les impressores 3D domèstica poden compensar els seus costos de capital en permetre als consumidors a evitar els costos associats amb la compra d'objectes comuns de la llar.[5]

Terminologia[modifica]

La fabricació additiva terme es refereix a les tecnologies que creen objectes a través de l'estratificació seqüencial . Els objectes que es fabriquen de forma additiva es poden utilitzar en qualsevol lloc al llarg del cicle de vida del producte, des de la pre-producció (és a dir, el prototipat ràpid) per a la producció a gran escala (és a dir, la fabricació ràpida), a més d'aplicacions d'eines i la personalització de post-producció.[6]

En la indústria manufacturera, i en particular els mètodes de mecanitzat, subtractius es refereix als mètodes més tradicionals . El terme fabricació sostractiva és un retrònim desenvolupat en els darrers anys per distingir-la de les tècniques de fabricació additiu noves . Tot i que la fabricació ha inclòs mètodes que són essencialment " additiu " durant segles (com unir-se a les plaques, làmines, peces forjades, laminades i el treball a través de reblons, cargols, soldadura de farga, o nous tipus de soldadura), que no inclou el component de tecnologia de la informació de definició basada en model . Mecanitzat (la generació de formes exactes amb alta precisió) ha estat típicament substractiu, des de la presentació i tornant-se a fresat, trepat i rectificat.[6]

El terme estereolitografia es va definir per Charles W. Hull com un "sistema per a la generació d'objectes tridimensionals mitjançant la creació d'un patró de la secció transversal de l'objecte que es formi" - en una patent de 1984.[7][8]

Principis generals[modifica]

Models 3D per imprimir[modifica]

Models per imprimir en 3D poden ser creats amb un paquet de disseny assistit per ordinador o mitjançant escàner 3D. El procés de modelatge manual de la preparació de les dades geomètriques dels gràfics per ordinador en 3D és similar a les arts plàstiques, com l'escultura. Escaneig 3D és un procés d'anàlisi i recollida de dades d'objecte real; la seva forma i la seva aparença i construeix tres models digitals tridimensionals.

Tant la creació manual i automàtica de models 3D per imprimir és difícil per al consumidor mitjà. És per això que diversos mercats d'impressió en 3D s'han convertit en els últims anys. Entre els més populars són Shapeways, Thingiverse and Threeding [9][10][11]-->

Impressió[modifica]

Per realitzar una impressió, la màquina llegeix el disseny d'arxiu per imprimir en 3D (arxiu STL ) i estableix les successives capes de líquid, pols, paper o material de làmina per construir el model a partir d'una sèrie de seccions transversals . Aquestes capes, que corresponen a les seccions transversals virtuals a partir del model CAD, s'uneixen o fusionen de forma automàtica per crear la forma final. El principal avantatge d'aquesta tècnica és la seva capacitat per crear gairebé qualsevol forma o característica geomètrica.

Resolució de la impressora descriu gruix de la capa i de la resolució XY en dpi ( punts per polzada ), o micròmetres .

Construcció d'un model amb mètodes contemporanis pot prendre des de diverses hores fins a diversos dies, depenent del mètode utilitzat i la mida i la complexitat del model . Sistemes d'additius típicament poden reduir aquest temps a unes poques hores, encara que varia àmpliament depenent del tipus de màquina utilitzada i la mida i el nombre de models que es produeixen de forma simultània.

Les tècniques tradicionals com l'emmotllament per injecció pot ser menys costós per a la fabricació de productes de polímer en grans quantitats, però la fabricació additiva pot ser més ràpid, més flexible i menys costós en la producció de quantitats relativament petites de les parts. Impressores 3D donen als dissenyadors i equips de desenvolupament el concepte de la capacitat de produir peces i models de concepte utilitzant una impressora de mida d'escriptori.

Acabat[modifica]

Encara que la resolució de la impressora-produït és suficient per a moltes aplicacions, la impressió d'una versió lleugerament sobredimensionada de l'objecte desitjat en resolució estàndard i després l'eliminació de material amb un procés substractiu de major resolució es pot aconseguir una major precisió. Igual que amb la LUMEX Avance-25 i altres màquines programades per Comunicat de Premsa IMTS 2014 IMTS Press Release | International Manufacturing Technology Show

Algunes tècniques de fabricació d'additius són capaços d'utilitzar múltiples materials en el curs de la construcció de parts. Alguns són capaços d'imprimir en diversos colors i combinacions de colors simultàniament. Alguns també utilitzen suports en la construcció. Els suports són extraïble o soluble després de la finalització de la impressió, i s'utilitzen per admetre les característiques excel·lents durant la construcció.

Additive processes[modifica]

Diversos diferents processos d'impressió en 3D s'han inventat des de finals de 1970. Les impressores eren originalment grans, cares i molt limitades en el que podien produir.[13]

Un gran nombre de processos additius ja estan disponibles. Es diferencien en la forma en capes es dipositen per crear parts i en els materials que es poden utilitzar. Alguns mètodes es fonen o s'estoven material per produir les capes, per exemple, fusió selectiva per làser (SLM) o sinteritzat làser directe de metall (LMD), sinterització selectiva per làser (SLS), el modelatge per deposició fosa (FDM), mentre que altres es curen materials líquids utilitzant diferents tecnologies sofisticades, per exemple, estereolitografia (SLA). Amb laminat d'objectes de fabricació (LOM), fines capes es tallen a la forma i units entre si (per exemple, paper, el polímer, metall). Cada mètode té els seus propis avantatges i desavantatges, i algunes empreses ofereixen per tant una elecció entre la pols i el polímer per al material de què està construït l'objecte. Les principals consideracions en l'elecció d'una màquina són generalment velocitat, el cost de la impressora 3D, el cost del prototip imprès, i el cost i l'elecció de materials i capacitats de color.[14]

Les impressores que treballen directament amb els metalls són cars. En alguns casos, però, les impressores menys costoses es poden utilitzar per fer un motlle, que després s'utilitza per fer les peces de metall.[15]

| Type | Technologies | Materials |

|---|---|---|

| Extrusió | L'extrusió fosa modelatge per deposició

(FDM) |

Termoplàstics (per exemple, PLA, ABS), HDPE, metalls eutèctiques, materials comestibles, Cautxú (Sugru), argila per a modelar, plastilina, silicona RTV, porcellana, argila del metall (incloent argila del metall preciós) |

| Cable | Electron Beam Freeform Fabrication (EBF3) | Gairebé qualsevol aliatge metàl·lic |

| Granular | Metall sinteritzat per làser directe (DMLS) | Gairebé qualsevol aliatge metàl·lic |

| Fusió per feix d'electrons (EBM) | Aliatges de titani | |

| Selective laser melting (SLM) | Els aliatges de titani, aliatges de cobalt crom, acer inoxidable, alumini | |

| Selective heat sintering (SHS) [16] | Pols termoplàstic | |

| Selective laser sintering (SLS) | Els termoplàstics, pols metàl·lics, pols de ceràmica | |

| Llit de pols i la impressió 3D amb cap d'injecció de tinta | Plaster-based 3D printing (PP) | Guix |

| Laminat | Laminated object manufacturing (LOM) | Paper, paper d'alumini, pel·lícula de plàstic |

| Llum polimeritzat | Stereolithography (SLA) | Fotopolímer |

| Digital Light Processing (DLP) | Fotopolímer |

Deposició d'extrusió[modifica]

Modelat per deposició fosa (FDM) va ser desenvolupat per S. Scott Crump a finals de 1980 i es va comercialitzar el 1990 per Stratasys.[17] Amb l'expiració de la patent d'aquesta tecnologia ara hi ha una comunitat de desenvolupament de codi obert gran, així com les variants comercials i de bricolatge, que utilitzen aquest tipus d'impressora 3D. Això ha portat a caiguda de dos ordres de magnitud dels preus des de la creació d'aquesta tecnologia.

En modelat per deposició fosa el model o part és produïda per extrusió de petites perles de material que s'endureixen immediatament per formar capes. Un filament termoplàstic o filferro de metall que s'enrotlla en una bobina es llença per subministrar el material a un capçal de broquet d'extrusió. El cap del broquet s'escalfa el material i converteix el flux d'encesa i apagat. Típicament s'empren motors pas a pas o servomotors per moure el capçal d'extrusió i ajustar el flux i el cap es poden moure en dues direccions horitzontal i vertical. El control d'aquest mecanisme normalment es fa mitjançant una fabricació assistida per ordinador (CAM) paquet de programari que s'executa en un microcontrolador.

S'utilitzen diversos polímers, incloent acrilonitril butadiè estirè (ABS), policarbonat (PC), àcid polilàctic (PLA), polietilè d'alta densitat (HDPE), PC / ABS, i polifenilsulfona (PPSU). En general, el polímer està en la forma d'un filament, fabricada a partir de resines verges. Hi ha múltiples projectes a la comunitat de codi obert que estan destinades a la transformació de deixalles de plàstic postconsum en els filaments. Aquests inclouen màquines per triturar i extruir el material plàstic als filaments.

FDM té algunes restriccions en les formes que es poden fabricar. Per exemple, FDM generalment no pot produir estructures d'estalactites similar, ja que seria incompatible durant la generació. Aquests han de ser evitats o un suport fi pot ser dissenyat en l'estructura que pot ser tallada durant l'acabat.

Els materials granulars d'unió[modifica]

Un altre mètode d'impressió en 3D és la fusió selectiva de materials en un llit granular. La tècnica fusiona parts de la capa, i després mou l'àrea de treball cap avall, l'addició d'una altra capa de grànuls i repetint el procés fins que la peça s'ha acumulat. Aquest procés utilitza els mitjans de comunicació no fusionades per donar suport voladissos i les parets primes en la part que es produeixen, el que redueix la necessitat de suports auxiliars temporals per a la peça. Un làser s'utilitza típicament per sinteritzar els mitjans de comunicació en un sòlid. Els exemples inclouen la sinterització selectiva per làser (SLS), amb dos metalls i polímers (per exemple, PA, PA-GF GF rígid, PEEK, PS, Alumide, Carbonmide, elastòmers), i de metall sinteritzat per làser directe (LMD).

Sinterització selectiva per làser (SLS) va ser desenvolupat i patentat pel Dr Carl Deckard i el Dr Joseph Beaman a la Universitat de Texas a Austin a mitjans de la dècada de 1980, sota el patrocini de la DARPA.[18] Un procés similar va ser patentat sense ser comercialitzat per RF Housholder el 1979.[19]

Fusió selectiva per làser (SLM) no utilitza la sinterització per a la fusió de grànuls de pols però es fondrà completament la pols utilitzant un làser d'alta energia per crear materials totalment densos en un mètode en forma de capes amb propietats mecàniques similars als metalls fabricats convencionals.

Fusió per feix d'electrons (EBM) és un tipus similar de tecnologia de fabricació additiva de peces de metall (per exemple, aliatges de titani). EBM fabrica peces per fusió de la capa de pols de metall a capa amb un feix d'electrons en un alt buit. A diferència de les tècniques de sinterització de metalls que operen per sota del punt de fusió, les parts de la MBE són completament dens, lliure de buits, i molt fort.[20][21]

Un altre mètode consisteix en un sistema d'impressió d'injecció de tinta 3D. La impressora crea el model d'una capa a la vegada mitjançant la difusió d'una capa de pols (guix, o resines) i la impressió d'un aglutinant en la secció transversal de la peça, utilitzant un procés d'injecció de tinta similars. Això es repeteix fins que cada capa ha estat impresa. Aquesta tecnologia permet la impressió de prototips a tot color, sortints, i les peces d'elastòmer. La força d'impressions de pols unides pot ser millorat amb cera o polímer termoestable impregnació.

Laminació[modifica]

En algunes impressores, el paper pot ser utilitzat com el material de construcció, el que resulta en un menor cost per imprimir. Durant la dècada de 1990 algunes empreses comercialitzen impressores que tallen seccions transversals de paper revestit adhesiu especial que utilitza un làser de diòxid de carboni, i després els laminats junts.

El 2005, MCOR Technologies Ltd va desenvolupar un procés diferent, utilitzant fulls de paper comú d'oficina, un full de carbur de tungstè per tallar la forma, i la deposició selectiva d'adhesiu i pressió per unir el prototip.[22]

També hi ha una sèrie d'empreses que venen impressores que imprimeixen objectes laminats utilitzant plàstic prim i làmines de metall.

La fotopolimerització[modifica]

Estereolitografia va ser patentat el 1986 per Chuck Hull.[23] La fotopolimerització s'utilitza principalment en la estereolitografia (SLA) per produir una peça sòlida d'un líquid. Aquest procés va redefinir dràsticament els esforços anteriors, a partir del mètode fotogràfiques de François Willème (1830–1905) en 1860[24] a través de la fotopolimerització de Mitsubishi's Matsubara in 1974.[25]

En processament de llum digital (DLP), una tina de polímer líquid s'exposa a la llum d'un projector DLP en condicions de llum de seguretat. El polímer líquid s'endureix exposada. La placa d'acumulació es desplaça cap avall en petits increments i el polímer líquid s'exposa de nou a la llum. El procés es repeteix fins que el model s'ha construït. El polímer líquid es drena de la tina, deixant el model sòlid. The EnvisionTEC Perfactory[26]és un exemple d'un sistema de prototipat ràpid DLP.

Sistemes d'impressió d'injecció de tinta com l'esprai sistema de materials de fotopolímer Objet Polyjet sobre una safata de construcció en capes ultrafines (de 16 a 30 micres) fins que es completa la peça. Cada capa de fotopolímer es cura amb llum UV després que s'injecta, la producció dels models completament curats que poden ser manejats i utilitzats immediatament i sense post-curat. El material de suport de tipus gel, que està dissenyat per suportar geometries complicades, es retira a mà i raig d'aigua. També és adequat per als elastòmers.

Ultra-petites característiques es poden fer amb la tècnica de microfabricació 3D utilitzat en la fotopolimerització multifotònica. Aquest enfocament segueix l'objecte 3D desitjat en un bloc de gel utilitzant un làser enfocat. A causa de la naturalesa no lineal de la fotoexcitació, el gel es cura a un sòlid només en els llocs en què el làser es va centrar i el gel restant s'eliminen per rentat. Mides de la característica de menys de 100 nm es produeixen fàcilment, així com estructures complexes amb parts mòbils i entrellaçats.[27]

No obstant això, un altre enfocament utilitza una resina sintètica que es va solidificar utilitzantLEDs.[28]

Estereolitografia basat Màscara imatge de projecció[modifica]

En aquesta tècnica un model digital 3D es talla per un conjunt de plans horitzontals. Cada sector es converteix en una màscara de dues dimensions en. La imatge de la màscara es projecta en una superfície de resina líquida fotocurable i la llum es projecta sobre la resina per curar-lo en la forma de la capa.[29]

En els sistemes d'investigació, la llum es projecta des de baix, el que permet que la resina es pot propagar ràpidament en les capes primes uniformes, el que redueix el temps de producció d'hores a minuts.[29]

La tècnica ha estat utilitzada per crear objectes compostos de múltiples materials que curen a diferents velocitats.[29]

Dispositius comercialment disponibles com ara Objet Connex apliquen la resina a través de petites broquets.[29]

Impressores[modifica]

Us industrial[modifica]

A partir d'octubre de 2012, Stratasys, el resultat de la fusió d'un nord-americà i una companyia israeliana, ara ven additius sistemes de fabricació que van des de $ 2.000 a $ 500.000; General Electric utilitza el model de gamma alta per construir parts per turbines.

Us personal[modifica]

Diversos projectes i empreses estan fent esforços per desenvolupar les impressores 3D assequibles per a ús d'escriptori. Gran part d'aquest treball ha estat impulsat per i dirigit als entusiastes DIY / comunitats / adoptants primerencs, amb vincles addicionals a les comunitats acadèmiques i de hackers.[30]

RepRap és un dels projectes de major durada en la categoria d'escriptori. El projecte RepRap té com a objectiu produir un maquinari de codi lliure i obert (FOSH)[31] Impressora 3D, la plena especificacions estan sota la llicència GNU General Public License, i que és capaç de replicar-se a si mateix mitjançant la impressió que molts de les seves pròpies peces (plàstic) per crear més màquines.[32][33] RepRaps ja han demostrat ser capaços d'imprimir targetes de circuits[34] i peces de metall.[35]

A causa de la FOSH objectius de RepRap, molts projectes relacionats han utilitzat el seu disseny per a la inspiració, la creació d'un ecosistema d'impressores 3D relacionats o derivats, la majoria dels quals són també els dissenys de codi obert. La disponibilitat d'aquests dissenys de codi obert significa que les variants de les impressores 3D són fàcils d'inventar. La qualitat i la complexitat dels dissenys d'impressió, però, així com la qualitat de kit o productes acabats, varia molt d'un projecte a un altre. Aquest ràpid desenvolupament de les impressores 3D de codi obert està guanyant interès en moltes esferes, ja que permet la hiper-personalització i l'ús de dissenys de domini públic per a la fabricació de tecnologia de codi obert a través de conductes apropiats, com Thingiverse i Cubify. Aquesta tecnologia també pot ajudar les iniciatives en matèria de desenvolupament sostenible ia les tecnologies són fàcil i econòmicament fan dels recursos disponibles per a les comunitats locals.[36][37]

El cost de les impressores 3D s'ha reduït dràsticament des d'al voltant de 2010, amb les màquines que abans costaven 20.000 $ ara costa menys de $ 1,000. Per exemple, a partir del 2013, diverses empreses i individus estan venent peces per construir diversos dissenys RepRap, amb preus a partir de 500 €.[38] El codig obert Fab@Home project[39] ha desenvolupat impressores per a ús general amb qualsevol cosa que es pot ruixar a través d'un filtre, des de la xocolata fins segellador de silicona i reactius químics. Impressores següents dissenys del projecte han estat a disposició dels proveïdors de kits o en forma de pre-ensamblat des de 2012 a un preu en el rang de EUA $ 2000.[38] La impressora Peachy Kickstarter finançat està dissenyat per costar 100 $[40] i diverses altres noves impressores 3D es dirigeixen al mercat de les petites, de baix cost incloent el mUVe3D i Lumifold. Rapide 3D s'ha dissenyat amb crowdsourced la impressora 3D de qualitat professional que costa 1499 $ que no té fums ni sotragueig constant durant l'ús.[41] La 3D Doodler, "3D printing pen", ha recaptat $ 2,3 milions en Kickstarter amb aquest plomes amb cost de €$99,[42]encara que Doodle 3D ha estat criticat per ser més elaborar una ploma, que una impressora 3D.

A mesura que els costos de les impressores 3D han baixat, són cada vegada més atractives financerament a utilitzar per l'auto-fabricació de productes d'ús personal.[5] A més, els productes d'impressió en 3D a la llar pot reduir l'impacte mediambiental de la fabricació en reduir l'ús de materials i els impactes de distribució.[43]

A més, diversos RecycleBots com el Filastrucer comercialitzat han estat dissenyats i fabricats per convertir residus de plàstic, com ara envasos de xampú i envasos de llet, en filaments RepRap barat.[44] Hi ha alguna evidència que l'ús d'aquest enfocament de reciclatge distribuïda és millor per al medi ambient.[45]

El desenvolupament i la hiper-personalització de les impressores 3D basats en RepRap s'ha produït una nova categoria d'impressores adequades per a la petita empresa i l'ús del consumidor. Fabricants com Solidoodle, RoBo, i RepRapProhan introduït models i kits a un preu de menys de $ 1.000, milers de dòlars menys del que eren al setembre de 2012. Depenent de l'aplicació, la resolució d'impressió i velocitat de fabricació es troba en algun lloc entre una impressora personal i una impressora industrial. Es manté una llista de les impressores amb preus i altra informació.[38] Més recentment, els robots Delta, com el TripodMaker, s'han utilitzat per a la impressió en 3D per augmentar la velocitat de fabricació.[46] Per a les impressores Delta 3D, per les seves moviments de geometria i de diferenciació, l'exactitud de la impressió depèn de la posició del cap impressora.[47]

Algunes companyies també ofereixen programari per a la impressió en 3D, com a suport de maquinari fabricats per altres empreses.[48]

Aplicacions[modifica]

Additive manufacturing's earliest applications have been on the toolroom end of the manufacturing spectrum. For example, rapid prototyping was one of the earliest additive variants, and its mission was to reduce the lead time and cost of developing prototypes of new parts and devices, which was earlier only done with subtractive toolroom methods (typically slowly and expensively).[49] With technological advances in additive manufacturing, however, and the dissemination of those advances into the business world, additive methods are moving ever further into the production end of manufacturing in creative and sometimes unexpected ways.[49] Parts that were formerly the sole province of subtractive methods can now in some cases be made more profitably via additive ones.

Standard applications include design visualization, prototyping/CAD, metal casting, architecture, education, geospatial, healthcare, and entertainment/retail.

Industrial uses[modifica]

Rapid prototyping[modifica]

Industrial 3D printers have existed since the early 1980s and have been used extensively for rapid prototyping and research purposes. These are generally larger machines that use proprietary powdered metals, casting media (e.g. sand), plastics, paper or cartridges, and are used for rapid prototyping by universities and commercial companies.

Rapid manufacturing[modifica]

Advances in RP technology have introduced materials that are appropriate for final manufacture, which has in turn introduced the possibility of directly manufacturing finished components. One advantage of 3D printing for rapid manufacturing lies in the relatively inexpensive production of small numbers of parts.

Rapid manufacturing is a new method of manufacturing and many of its processes remain unproven. 3D printing is now entering the field of rapid manufacturing and was identified as a "next level" technology by many experts in a 2009 report.[50] One of the most promising processes looks to be the adaptation of selective laser sintering (SLS), or direct metal laser sintering (DMLS) some of the better-established rapid prototyping methods. A 2006[update], however, these techniques were still very much in their infancy, with many obstacles to be overcome before RM could be considered a realistic manufacturing method.[51]

Mass customization[modifica]

Companies have created services where consumers can customize objects using simplified web based customization software, and order the resulting items as 3D printed unique objects.[52][53] This now allows consumers to create custom cases for their mobile phones.[54] Nokia has released the 3D designs for its case so that owners can customize their own case and have it 3D printed.[55]

Mass production[modifica]

The current slow print speed of 3D printers limits their use for mass production. To reduce this overhead, several fused filament machines now offer multiple extruder heads. These can be used to print in multiple colors, with different polymers, or to make multiple prints simultaneously. This increases their overall print speed during multiple instance production, while requiring less capital cost than duplicate machines since they can share a single controller.

Distinct from the use of multiple machines, multi-material machines are restricted to making identical copies of the same part, but can offer multi-color and multi-material features when needed. The print speed increases proportionately to the number of heads. Furthermore, the energy cost is reduced due to the fact that they share the same heated print volume. Together, these two features reduce overhead costs.

Many printers now offer twin print heads. However, these are used to manufacture single (sets of) parts in multiple colors/materials.

Few studies have yet been done in this field to see if conventional subtractive methods are comparable to additive methods.

Domestic and hobbyist use[modifica]

As of 2012, domestic 3D printing has mainly captivated hobbyists and enthusiasts and has not quite gained recognition for practical household applications. A working clock has been made[56] and gears have been printed for home woodworking machines[57] among other purposes.[58] 3D printing is also used for ornamental objects. Web sites associated with home 3D printing tend to include backscratchers, coathooks, doorknobs etc.

As of 2013, 3D printers have been used to help animals. A 3D printed foot let a crippled duckling walk again.[59] 3D printed stylish hermit crab shells let them inhabit a new style home.[60] Printers have also made decorative pieces for humans such as necklaces, rings, bags etc.

The open source Fab@Home project[39] has developed printers for general use. They have been used in research environments to produce chemical compounds with 3D printing technology, including new ones, initially without immediate application as proof of principle.[61] The printer can print with anything that can be dispensed from a syringe as liquid or paste. The developers of the chemical application envisage that this technology could be used for both industrial and domestic use. Including, for example, enabling users in remote locations to be able to produce their own medicine or household chemicals.[62][63]

The OpenReflex analog SLR camera was developed for 3D printing as an open source student project.[64]

Clothing[modifica]

3D printing has spread into the world of clothing with fashion designers experimenting with 3D-printed bikinis, shoes, and dresses.[65] In commercial production Nike is using 3D printing to prototype and manufacture the 2012 Vapor Laser Talon football shoe for players of American football, and New Balance is 3D manufacturing custom-fit shoes for athletes.[65][66]

3D bio-printing[modifica]

A 2012[update], 3D bio-printing technology has been studied by biotechnology firms and academia for possible use in tissue engineering applications in which organs and body parts are built using inkjet techniques. In this process, layers of living cells are deposited onto a gel medium or sugar matrix and slowly built up to form three-dimensional structures including vascular systems.[67] The first production system for 3D tissue printing was delivered in 2009, based on NovoGen bioprinting technology.[68] Several terms have been used to refer to this field of research: organ printing, bio-printing, body part printing,[69] and computer-aided tissue engineering, among others.[70]

An early-stage medical laboratory and research company, called Organovo, designs and develops functional, three dimensional human tissue for medical research and therapeutic applications. The company utilizes its NovoGen MMX Bioprinter for 3D bioprinting. Organovo anticipates that the bioprinting of human tissues will accelerate the preclinical drug testing and discovery process, enabling treatments to be created more quickly and at lower cost. Additionally, Organovo has long-term expectations that this technology could be suitable for surgical therapy and transplantation.[71]

3D printing for implant and medical device[modifica]

3D printing has been used to print patient specific implant and device for medical use. Successful operations include a titanium pelvic implanted into a British patient, titanium lower jaw transplanted to a Dutch patient, and a plastic tracheal splint for an American infant.[72] The hearing aid and dental industries are expected to be the biggest area of future development using the custom 3D printing technology.[73] In March 2014, surgeons in Swansea used 3D printed parts to rebuild the face of a motorcyclist who had been seriously injured in a road accident.[74]

3D printing services[modifica]

Some companies offer on-line 3D printing services open to both consumers and industries. Such services require people to upload their 3D designs to the company website. Designs are then 3D printed using industrial 3D printers and either shipped to the customer or in some cases, the consumer can pick the object up at the store.[75]

Research into new applications[modifica]

Future applications for 3D printing might include creating open-source scientific equipment to create open source labs [77][78] or other science-based applications like reconstructing fossils in paleontology, replicating ancient and priceless artifacts in archaeology, reconstructing bones and body parts in forensic pathology, and reconstructing heavily damaged evidence acquired from crime scene investigations. The technology is also currently being researched for building construction.[79][80][81][82][83]

In 2005, academic journals had begun to report on the possible artistic applications of 3D printing technology.[84] By 2007 the mass media followed with an article in the Wall Street Journal[85] and Time Magazine, listing a 3D printed design among their 100 most influential designs of the year.[86] During the 2011 London Design Festival, an installation, curated by Murray Moss and focused on 3D Printing, was held in the Victoria and Albert Museum (the V&A). The installation was called Industrial Revolution 2.0: How the Material World will Newly Materialize.[87]

A proof-of-principle project at the University of Glasgow, UK, in 2012 showed that it is possible to use 3D printing techniques to create chemical compounds, including new ones. They first printed chemical reaction vessels, then used the printer to squirt reactants into them as "chemical inks" which would then react.[61] They have produced new compounds to verify the validity of the process, but have not pursued anything with a particular application.[61] Cornell Creative Machines Lab has confirmed that it is possible to produce customized food with 3D Hydrocolloid Printing.[88] Professor Leroy Cronin of Glasgow University proposed, in a TED Talk that it should one day be possible to use chemical inks to print medicine.[89] 3D food printer is currently being develop by squeezing out food, layer by layer, for food such as chocolate, candy, and pasta.[90]

The use of 3D scanning technologies allows the replication of real objects without the use of moulding techniques that in many cases can be more expensive, more difficult, or too invasive to be performed, particularly for precious or delicate cultural heritage artifacts[91] where direct contact with the molding substances could harm the original object's surface.

An additional use being developed is building printing, or using 3D printing to build buildings. This could allow faster construction for lower costs, and has been investigated for construction of off-Earth habitats.[79][92] For example, the Sinterhab project is researching a lunar base constructed by 3D printing using lunar regolith as a base material. Instead of adding a binding agent to the regolith, researchers are experimenting with microwave sintering to create solid blocks from the raw material.[93]

Employing additive layer technology offered by 3D printing, Terahertz devices which act as waveguides, couplers and bends have been created. The complex shape of these devices could not be achieved using conventional fabrication techniques. Commercially available professional grade printer EDEN 260V was used to create structures with minimum feature size of 100 µm. The printed structures were later DC sputter coated with gold (or any other metal) to create a Terahertz Plasmonic Device. [94]

China has committed almost $500 million towards the establishment of 10 national 3-D printing development institutes. In 2013, Chinese scientists began printing ears, livers and kidneys, with living tissue. Researchers in China have been able to successfully print human organs using specialized 3D bio printers that use living cells instead of plastic. Researchers at Hangzhou Dianzi University actually went as far as inventing their own 3D printer for the complex task, dubbed the “Regenovo” which is a "3D bio printer." Xu Mingen, Regenovo's developer, said that it takes the printer under an hour to produce either a mini liver sample or a four to five inch ear cartilage sample. Xu also predicted that fully functional printed organs may be possible within the next ten to twenty years.[95][96] In the same year, researchers at the University of Hasselt, in Belgium had successfully printed a new jawbone for an 83-year-old Belgian woman. The woman is now able to chew, speak and breathe normally again after a machine printed her a new jawbone.[97]

In Bahrain, large-scale 3D printing using a sandstone-like material has been used to create unique coral-shaped structures, which encourage coral polyps to colonize and regenerate damaged reefs. These structures have a much more natural shape than other structures used to create artificial reefs, and have a neutral pH which concrete does not.[98]

Some of the recent developments in 3D printing were revealed at the 3DPrintshow in London, which took place in November 2013 and 2014. The art section had in exposition artworks made with 3D printed plastic and metal. Several artists such as Joshua Harker, Davide Prete, Sophie Kahn, Helena Lukasova, Foteini Setaki showed how 3D printing can modify aesthetic and art processes. One part of the show focused on ways in which 3D printing can advance the medical field. The underlying theme of these advances was that these printers can be used to create parts that are printed with specifications to meet each individual. This makes the process safer and more efficient. One of these advances is the use of 3D printers to produce casts that are created to mimic the bones that they are supporting. These custom-fitted casts are open, which allow the wearer to scratch any itches and also wash the damaged area. Being open also allows for open ventilation. One of the best features is that they can be recycled to create more casts.[99] In December 2013, BAE Systems fitted and successfully test flew a Panavia Tornado with parts made by 3D printing.

Intellectual property[modifica]

3D printing has existed for decades within certain manufacturing industries and many legal regimes, including patents, industrial design rights, copyright, and trademark can apply. However, there is not much jurisprudence to say how these laws will apply if 3D printers become mainstream and individuals and hobbyist communities begin manufacturing items for personal use, for non profit distribution, or for sale.

Any of the mentioned legal regimes may prohibit the distribution of the designs used in 3d printing, or the distribution or sale of the printed item. To be allowed to do these things, a person would have to contact the owner and ask for a licence, which may come with conditions and a price.

Patents cover processes, machines, manufactures, and compositions of matter and have a finite duration which varies between countries. Therefore, if a type of wheel is patented, printing, using, or selling such a wheel could be an infringement of the patent. A report on analysis of patenting activity around 3D-Printing from 1990-Current.

Copyright covers an expression[100] in a tangible, fixed medium and often lasts for the life of the author plus 70 years thereafter.[101] If someone makes a statue, they may have copyright on the look of that statue, so if someone sees that statue, they cannot then distribute designs to print an identical or similar statue.

When a feature has both artistic (copyrightable) and functional (patentable) merits, when the question has appeared in US court, the courts have often held the feature is not copyrightable unless it can be separated from the functional aspects of the item.[101]

Effects of 3D printing[modifica]

Additive manufacturing, starting with today's infancy period, requires manufacturing firms to be flexible, ever-improving users of all available technologies in order to remain competitive. Advocates of additive manufacturing also predict that this arc of technological development will counter globalisation, as end users will do much of their own manufacturing rather than engage in trade to buy products from other people and corporations.[13] The real integration of the newer additive technologies into commercial production, however, is more a matter of complementing traditional subtractive methods rather than displacing them entirely.[102]

Space exploration[modifica]

As early as 2010, work began on applications of 3D printing in zero or low gravity environments.[103] The primary concept involves creating basic items such as hand tools or other more complicated devices "on demand" versus using valuable resources such as fuel or cargo space to carry the items into space.

Additionally, NASA is conducting tests with company Made in Space to assess the potential of 3D printing to make space exploration cheaper and more efficient.[104] Rocket parts built using this technology have passed NASA firing tests. In July 2013, two rocket engine injectors performed as well as traditionally constructed parts during hot-fire tests which exposed them to temperatures approaching 6,000 degrees Fahrenheit (3,316 degrees Celsius) and extreme pressures. NASA is also preparing to launch a 3D printer into space; the agency hopes to demonstrate that, with the printer making spare parts on the fly, astronauts need not carry large loads of spares with them.

Social change[modifica]

Since the 1950s, a number of writers and social commentators have speculated in some depth about the social and cultural changes that might result from the advent of commercially-affordable additive manufacturing technology.[105] Amongst the more notable ideas to have emerged from these inquiries has been the suggestion that, as more and more 3D printers start to enter people's homes, so the conventional relationship between the home and the workplace might get further eroded.[106] Likewise, it has also been suggested that, as it becomes easier for businesses to transmit designs for new objects around the globe, so the need for high-speed freight services might also become less.[107] Finally, given the ease with which certain objects can now be replicated, it remains to be seen whether changes will be made to current copyright legislation so as to protect intellectual property rights with the new technology widely available.

Firearms[modifica]

In 2012, the U.S.-based group Defense Distributed disclosed plans to "[design] a working plastic gun that could be downloaded and reproduced by anybody with a 3D printer."[108][109] Defense Distributed has also designed a 3D printable AR-15 type rifle lower receiver (capable of lasting more than 650 rounds) and a 30 round M16 magazine.[110] The AR-15 has multiple receivers (both an upper and lower receiver), but the legally-controlled part is the one that is serialized (the lower, in the AR-15's case). Soon after Defense Distributed succeeded in designing the first working blueprint to produce a plastic gun with a 3D printer in May 2013, the United States Department of State demanded that they remove the instructions from their website.[111]

After Defense Distributed released their plans, questions were raised regarding the effects that 3D printing and widespread consumer-level CNC machining[112] may have on gun control effectiveness.[113][114][115]

The U.S. Department of Homeland Security and the Joint Regional Intelligence Center released a memo stating that "significant advances in three-dimensional (3D) printing capabilities, availability of free digital 3D printable files for firearms components, and difficulty regulating file sharing may present public safety risks from unqualified gun seekers who obtain or manufacture 3D printed guns," and that "proposed legislation to ban 3D printing of weapons may deter, but cannot completely prevent their production. Even if the practice is prohibited by new legislation, online distribution of these 3D printable files will be as difficult to control as any other illegally traded music, movie or software files."

Internationally, where gun controls are generally tighter than in the United States, some commentators have said the impact may be more strongly felt, as alternative firearms are not as easily obtainable.[116] European officials have noted that producing a 3D printed gun would be illegal under their gun control laws,[117] and that criminals have access to other sources of weapons, but noted that as the technology improved the risks of an effect would increase.[118][119] Downloads of the plans from the UK, Germany, Spain, and Brazil were heavy.[120][121]

Attempting to restrict the distribution over the Internet of gun plans has been likened to the futility of preventing the widespread distribution of DeCSS which enabled DVD ripping.[122][123] After the US government had Defense Distributed take down the plans, they were still widely available via The Pirate Bay and other file sharing sites.[124] Some US legislators have proposed regulations on 3D printers, to prevent them being used for printing guns.[125][126] 3D printing advocates have suggested that such regulations would be futile, could cripple the 3D printing industry, and could infringe on free speech rights, with early pioneer of 3D printing Professor Hod Lipson suggesting that gunpowder could be controlled instead.[127][128][129]

Referències[modifica]

- ↑ Excell, Jon. «The rise of additive manufacturing». The engineer. [Consulta: 30 octubre 2013].

- ↑ «3D Printing: What You Need to Know». PCMag.com [Consulta: 30 octubre 2013].

- ↑ Sherman, Lilli Manolis. «3D Printers Lead Growth of Rapid Prototyping (Plastics Technology, August 2004)». [Consulta: 31 gener 2012].

- ↑ Kelly, Heather «Study: At-home 3D printing could save consumers 'thousands'». CNN, 31-07-2013.

- ↑ 5,0 5,1 Wittbrodt, B.T.; Glover, A.G.; Laureto, J.; Anzalone, G.C.; Oppliger, D. «Life-cycle economic analysis of distributed manufacturing with open-source 3-D printers» (en anglès). Mechatronics, 23, 6, 2013-09, pàg. 713–726. DOI: 10.1016/j.mechatronics.2013.06.002.

- ↑ 6,0 6,1 ASTM F2792-10 Standard Terminology for Additive Manufacturing Technologies ASTM International. Arxivat 31 març 2006 a WebCite

- ↑ Apparatus for Production of Three-Dimensional Objects by Stereolithography (8 August 1984) a l'USPTO (anglès)

- ↑ Freedman, David H. "Layer By Layer." Technology Review 115.1 (2012): 50–53. Academic Search Premier. Web. 26 July 2013.

- ↑ Lovecraft, Raven. «Shapeways hits one million 3D printed creations». TG Daily, 20-06-2012. [Consulta: 12 gener 2014].

- ↑ Sloan, Paul. «Shapeways, the Etsy of 3D printing, raises $30M | Cutting Edge - CNET News». News.cnet.com, 23-04-2013. [Consulta: 12 gener 2014].

- ↑ «Threeding.com exchange of 3D printable files».

- ↑ D. T. Pham, S. S. Dimov, Rapid manufacturing, Springer-Verlag, 2001, ISBN 978-1-85233-360-7, page 6

- ↑ 13,0 13,1 Jane Bird «Exploring the 3D printing opportunity». The Financial Times, 08-08-2012 [Consulta: 30 agost 2012].

- ↑ Wohlers, Terry. «Factors to Consider When Choosing a 3D Printer (WohlersAssociates.com, Nov/Dec 2005)».

- ↑ www.3ders.org. «Casting aluminum parts directly from 3D printed PLA parts». 3ders.org, 25-09-2012. [Consulta: 30 octubre 2013].

- ↑ «Affordable 3D Printing with new Selective Heat Sintering (SHS™) technology». blueprinter.

- ↑ Chee Kai Chua. Rapid Prototyping. World Scientific, 2003, p. 124. ISBN 978-981-238-117-0.

- ↑ Deckard, C., "Method and apparatus for producing parts by selective sintering", Geisic/Impressió 3D a l'USPTO (anglès), filed October 17, 1986, published September 5, 1989.

- ↑ Housholder, R., "Molding Process", Geisic/Impressió 3D a l'USPTO (anglès), filed December 3, 1979, published January 27, 1981.

- ↑ Hiemenz, Joe. «Rapid prototypes move to metal components (EE Times, 3/9/2007)».

- ↑ «Rapid Manufacturing by Electron Beam Melting». SMU.edu.

- ↑ Article in Rapid Today, "3D Printer Uses Standard Paper", "Rapid Today", May, 2008

- ↑ Geisic/Impressió 3D a l'USPTO (anglès)

- ↑ François Willème's "photosculpture" method consisted of photographing a subject from a variety of angles (but all at the same distance from the subject) and then projecting each photograph onto a screen, whence a pantagraph was used to trace the outline onto modeling clay. See:

- Beaumont Newhall (May 1958) "Photosculpture," Image, 7 (5) : 100–105. Available on-line at: Eastman House.org.

- François Willème, "Photo-sculpture," U.S. Patent no. 43,822 (August 9, 1864). Available on-line at: Geisic/Impressió 3D a l'USPTO (anglès)

- François Willème (May 15, 1861) "La sculpture photographique", Le Moniteur de la photographie, p. 34.

- ↑ NSF JTEC/WTEC Panel Report-RPA http://www.wtec.org/pdf/rp_vi.pdf

- ↑ «EnvisionTEC Perfactory». EnvisionTEC.

- ↑ Johnson, R. Colin. «Cheaper avenue to 65 nm? (EE Times, 3/30/2007)».

- ↑ «The World's Smallest 3D Printer». TU Wien, 12-09-2011.

- ↑ 29,0 29,1 29,2 29,3 «3D-printing multi-material objects in minutes instead of hours». Kurzweil Accelerating Intelligence, 22-11-2013.

- ↑ Kalish, Jon. «A Space For DIY People To Do Their Business (NPR.org, November 28, 2010)». [Consulta: 31 gener 2012].

- ↑ Like free and open source software (FOSS) - FOSH is for hardware

- ↑ Jones, R., Haufe, P., Sells, E., Iravani, P., Olliver, V., Palmer, C., & Bowyer, A. (2011). Reprap-- the replicating rapid prototyper. Robotica, 29(1), 177-191.

- ↑ «Open source 3D printer copies itself». Computerworld New Zealand, 07-04-2008. [Consulta: 30 octubre 2013].

- ↑ RepRap blog 2009 visited 2/26/2014

- ↑ Gerald C. Anzalone, Chenlong Zhang, Bas Wijnen, Paul G. Sanders and Joshua M. Pearce, “Low-Cost Open-Source 3-D Metal Printing” IEEE Access, 1, pp.803-810, (2013). doi: 10.1109/ACCESS.2013.2293018 open access preprint

- ↑ Pearce, Joshua M.; et al. «3-D Printing of Open Source Appropriate Technologies for Self-Directed Sustainable Development (Journal of Sustainable Development, Vol.3, No. 4, 2010, pp. 17–29)». [Consulta: 31 gener 2012].

- ↑ Tech for Trade, 3D4D Challenge; http://techfortrade.org/our-initiatives/3d4d-challenge/

- ↑ 38,0 38,1 38,2 www.3ders.org. «3D printers list with prices». 3ders.org. [Consulta: 30 octubre 2013].

- ↑ 39,0 39,1 New Scientist magazine: Desktop fabricator may kick-start home revolution, 9 January 2007. Online edition available to subscribers

- ↑ «3D printer by Saskatchewan man gets record crowdsourced cash». CBC News | Saskatchewan. CBC News, 06-11-2013 [Consulta: 8 novembre 2013].

- ↑ «Rapide One – Affordable Professional Desktop 3D Printer by Rapide 3D». Indiegogo, 02-12-2013 [Consulta: 20 gener 2014].

- ↑ Pogue, David. "A Review Of The 3Doodler Pen, Which Raised Over $2 Million On Kickstarter". Yahoo Tech. Retrieved 13 March 2014.

- ↑ Kreiger, Megan; Pearce, Joshua M. «Environmental Life Cycle Analysis of Distributed Three-Dimensional Printing and Conventional Manufacturing of Polymer Products» (en anglès). ACS Sustainable Chemistry & Engineering, 1, 12, 02-12-2013, pàg. 1511–1519. DOI: 10.1021/sc400093k. ISSN: 2168-0485.

- ↑ Christian Baechler, Matthew DeVuono, and Joshua M. Pearce, “Distributed Recycling of Waste Polymer into RepRap Feedstock” Rapid Prototyping Journal, 19 (2), pp. 118-125 (2013). open access

- ↑ Kreiger, M., Anzalone, G. C., Mulder, M. L., Glover, A., & Pearce, J. M. (2013). Distributed Recycling of Post-Consumer Plastic Waste in Rural Areas. MRS Online Proceedings Library, 1492, mrsf12-1492. open access

- ↑ See for example the Rostock

- ↑ Vandendriessche, Pieter-Jan. «delta 3D printer accuracy».

- ↑ Titsch, Mike. «MatterHackers Opens 3D Printing Store and Releases MatterControl 0.7.6». 3D Printer World, 11-07-2013. [Consulta: 30 novembre 2013].

- ↑ 49,0 49,1 Vincent & Earls 2011

- ↑ Wohlers Report 2009, State of the Industry Annual Worldwide Progress Report on Additive Manufacturing, [create ihttp://www.wohlersassociates.com/ Wohlers Associates], ISBN 978-0-9754429-5-1

- ↑ Hopkinson, N & Dickens, P 2006, 'Emerging Rapid Manufacturing Processes', in Rapid Manufacturing; An industrial revolution for the digital age, Wiley & Sons Ltd, Chichester, W. Sussex

- ↑ «The action doll you designed, made real». makie.me. [Consulta: 18 gener 2013].

- ↑ «Cubify - Express Yourself in 3D». myrobotnation.com. [Consulta: 25 gener 2014].

- ↑ «Turn Your Baby's Cry Into an iPhone Case». Falta indicar la publicació. Bloomberg Businessweek, 10-03-2012 [Consulta: 20 febrer 2013].

- ↑ «Nokia backs 3D printing for mobile phone cases». Falta indicar la publicació. BBC News Online, 18-02-2013 [Consulta: 20 febrer 2013].

- ↑ ewilhelm. «3D printed clock and gears». Instructables.com. [Consulta: 30 octubre 2013].

- ↑ 3D printed planetary gears

- ↑ 23/01/2012. «Successful Sumpod 3D printing of a herringbone gear». 3d-printer-kit.com, 23-01-2012. [Consulta: 30 octubre 2013].

- ↑ «3D-Printed Foot Lets Crippled Duck Walk Again».

- ↑ Flaherty, Joseph «So Cute: Hermit Crabs Strut in Stylish 3-D Printed Shells». Wired, 30-07-2013.

- ↑ 61,0 61,1 61,2 Symes, Mark D.; Kitson, Philip J.; Yan, Jun; Richmond, Craig J.; Cooper, Geoffrey J. T. «Integrated 3D-printed reactionware for chemical synthesis and analysis» (en anglès). Nature Chemistry, 4, 5, 2012-05, pàg. 349–354. DOI: 10.1038/nchem.1313. ISSN: 1755-4330.

- ↑ New Scientist magazine: Make your own drugs with a 3D printer, 17 April 2012. Online edition available to subscribers

- ↑ Cronin, Lee «3D printer developed for drugs» (video interview [5:21]). BBC News Online [[[Glasgow University]]], 17-04-2012 [Consulta: 6 març 2013].

- ↑ «3D printable SLR brings whole new meaning to "digital camera"». Gizmag.com. [Consulta: 30 octubre 2013].

- ↑ 65,0 65,1 «3D Printed Clothing Becoming a Reality». Resins Online, 17-06-2013. [Consulta: 30 octubre 2013].

- ↑ Michael Fitzgerald. «With 3-D Printing, the Shoe Really Fits». MIT Sloan Management Review, 28-05-2013. [Consulta: 30 octubre 2013].

- ↑ "3D-printed sugar network to help grow artificial liver", BBC, 2 July 2012.

- ↑ «Invetech helps bring bio-printers to life». Westwick-Farrow Media, 11-12-2009. Arxivat de l'original el 31 desembre 2013. [Consulta: 31 desembre 2013].

- ↑ "Building body parts with 3D printing", The Engineer, 24 May 2010.

- ↑ Silverstein, Jonathan. «'Organ Printing' Could Drastically Change Medicine (ABC News, 2006)». [Consulta: 31 gener 2012].

- ↑ «3D Human Tissues | Organovo». organovo.com. [Consulta: 3 abril 2014].

- ↑ Rob Stein «Doctors Use 3-D Printing To Help A Baby Breathe». NPR, 17-03-2013.

- ↑ Moore, Calen. «Surgeons have implanted a 3-D-printed pelvis into a U.K. cancer patient». fiercemedicaldevices.com, 11-02-2014. [Consulta: 4 març 2014].

- ↑ Keith Perry «Man makes surgical history after having his shattered face rebuilt using 3D printed parts». The Daily Telegraph [London], 12-03-2014 [Consulta: 12 març 2014].

- ↑ Vance, Ashlee «The Wow Factor of 3-D Printing (The New York Times, January 12, 2011)». , 12-01-2011 [Consulta: 31 gener 2012].

- ↑ «New VLT component created using 3D printing». ESO Announcement [Consulta: 11 febrer 2014].

- ↑ Pearce, Joshua M. 2012. “Building Research Equipment with Free, Open-Source Hardware.” Science 337 (6100): 1303–1304.open access

- ↑ Zhang, Chenlong; Anzalone, Nicholas C.; Faria, Rodrigo P.; Pearce, Joshua M. «Open-Source 3D-Printable Optics Equipment» (en anglès). PLoS ONE, 8, 3, 27-03-2013, pàg. e59840. DOI: 10.1371/journal.pone.0059840. ISSN: 1932-6203. PMC: PMC3609802. PMID: 23544104.

- ↑ 79,0 79,1 «The World’s First 3D-Printed Building Will Arrive In 2014». TechCrunch, 20-01-2012 [Consulta: 8 febrer 2013].

- ↑ «NASA’s plan to build homes on the Moon: Space agency backs 3D print technology which could build base». TechFlesh, 15-01-2014 [Consulta: 16 gener 2014].

- ↑ Edwards, Lin «3D printer could build moon bases». Phys.org, 19-04-2010 [Consulta: 21 octubre 2013].

- ↑ Cesaretti, Giovanni «Building components for an outpost on the Lunar soil by means of a novel 3D printing technology». Science Direct, 93, gener 2014, pàg. 430–450. DOI: 10.1016/j.actaastro.2013.07.034 [Consulta: 4 novembre 2013].

- ↑ «Printing houses: how 3D printers are transforming construction». .

- ↑ Séquin, Carlo H. «Rapid prototyping: a 3d visualization tool takes on sculpture and mathematical forms» (en anglès). Communications of the ACM, 48, 6, 2005-06, pàg. 66–73. DOI: 10.1145/1064830.1064860. ISSN: 0001-0782.

- ↑ Guth, Robert A. «How 3-D Printing Figures To Turn Web Worlds Real (The Wall Street Journal, December 12, 2007)». [Consulta: 31 gener 2012].

- ↑ iPad iPhone Android TIME TV Populist The Page «''Bathsheba Grossman's Quin.MGX for Materialise'' listed in Time Magazine's Design 100». Time.com, 03-04-2008 [Consulta: 30 octubre 2013].

- ↑ Williams, Holly «Object lesson: How the world of decorative art is being revolutionised by 3D printing (The Independent, 28 August 2011)». [Londres], 28-08-2011 [Consulta: 31 gener 2012].

- ↑ "Hydrocolloid Printing", Cornell Creative, 2012.

- ↑ ted.com, Lee Cronin: Print your own medicine

- ↑ A Guide to All the Food That's Fit to 3D Print (So Far)

- ↑ Cignoni, Paolo; Scopigno, Roberto «Sampled 3D models for CH applications: A viable and enabling new medium or just a technological exercise?» (en anglès). Journal on Computing and Cultural Heritage, 1, 1, 2008-06, pàg. 1–23. DOI: 10.1145/1367080.1367082. ISSN: 1556-4673.

- ↑ Diaz, Jesus «This Is What the First Lunar Base Could Really Look Like». Gizmodo, 31-01-2013 [Consulta: 1r febrer 2013].

- ↑ Raval, Siddharth «SinterHab: A Moon Base Concept from Sintered 3D-Printed Lunar Dust». Space Safety Magazine, 29-03-2013 [Consulta: 15 octubre 2013].

- ↑ Pandey, Shashank; Gupta, Barun; Nahata, Ajay «Complex Geometry Plasmonic Terahertz Waveguides Created via 3D Printing» (en anglès). CLEO: 2013, OSA Technical Digest. OSA [San Jose, California], 2013, pàg. CTh1K.2. DOI: 10.1364/CLEO_SI.2013.CTh1K.2.

- ↑ The Diplomat. «Chinese Scientists Are 3D Printing Ears and Livers – With Living Tissue». Tech Biz. The Diplomat, 15-08-2013. [Consulta: 30 octubre 2013].

- ↑ «How do they 3D print kidney in China». 3ders.org. [Consulta: 30 octubre 2013].

- ↑ «Mish's Global Economic Trend Analysis: 3D-Printing Spare Human Parts; Ears and Jaws Already, Livers Coming Up; Need an Organ? Just Print It». Globaleconomicanalysis.blogspot.co.uk, 18-08-2013. [Consulta: 30 octubre 2013].

- ↑ «Underwater City: 3D Printed Reef Restores Bahrain’s Marine Life». ptc.com, 01-08-2013. [Consulta: 30 octubre 2013].

- ↑ Bennett, Neil. «How 3D printing is helping doctors mend you better». TechAdvisor, 13-11-2013.

- ↑ Clive Thompson on 3-D Printing’s Legal Morass Wired, Clive Thompson 05.30.12 1:43 PM

- ↑ 101,0 101,1 Weinberg, Michael. «What's the Deal with copyright and 3D printing?» (PDF). Institute for Emerging Innovation, gener 2013. [Consulta: 30 octubre 2013].

- ↑ Albert 2011

- ↑ Nosowitz, Dan «NASA Wants To Bring 3-D Printers To Space». Popular Science, 06-05-2013 [Consulta: 22 juliol 2013].

- ↑ Wall, Mike. «3D-Printed Rocket Parts Excel in NASA Tests». Space.com. [Consulta: 27 juliol 2013].

- ↑ «Confronting a New ‘Era of Duplication’? 3D Printing, Replicating Technology and the Search for Authenticity in George O. Smith’s Venus Equilateral Series». Durham University. [Consulta: 21 juliol 2013].

- ↑ «Materializing information: 3D printing and social change». [Consulta: 13 gener 2014].

- ↑ «Additive Manufacturing: A supply chain wide response to economic uncertainty and environmental sustainability». [Consulta: 11 gener 2014].

- ↑ Greenberg, Andy «'Wiki Weapon Project' Aims To Create A Gun Anyone Can 3D-Print At Home». Forbes, 23-08-2012 [Consulta: 27 agost 2012].

- ↑ Poeter, Damon «Could a 'Printable Gun' Change the World?». PC Magazine, 24-08-2012 [Consulta: 27 agost 2012].

- ↑ Salazar, Adan. «3D Printed Lower Receiver Withstands More than 650 Rounds, Gun Grabbers Panic.». InfoWars.com, 03-03-2013. [Consulta: 30 octubre 2013].

- ↑ «Blueprints for 3-D printer gun pulled off website». statesman.com, maig 2013. [Consulta: 30 octubre 2013].

- ↑ Samsel, Aaron. «3D Printers, Meet Othermill: A CNC machine for your home office (VIDEO)». Guns.com. [Consulta: 30 octubre 2013].

- ↑ Rosenwald, Michael S. «Weapons made with 3-D printers could test gun-control efforts». Washington Post, 25-02-2013.

- ↑ Rayner, Alex «3D-printable guns are just the start, says Cody Wilson». The Guardian [London], 06-05-2013.

- ↑ Manjoo, Farhad. «3-D-printed gun: Yes, it will be possible to make weapons with 3-D printers. No, that doesn’t make gun control futile». Slate.com, 08-05-2013. [Consulta: 30 octubre 2013].

- ↑ Cochrane, Peter. «Peter Cochrane's Blog: Beyond 3D Printed Guns». TechRepublic, 21-05-2013. [Consulta: 30 octubre 2013].

- ↑ Gilani, Nadia. «Gun factory fears as 3D blueprints put online by Defense Distributed | Metro News». Metro.co.uk, 06-05-2013. [Consulta: 30 octubre 2013].

- ↑ «Liberator: First 3D-printed gun sparks gun control controversy». Digitaljournal.com. [Consulta: 30 octubre 2013].

- ↑ «First 3D Printed Gun 'The Liberator' Successfully Fired – IBTimes UK». Ibtimes.co.uk, 07-05-2013. [Consulta: 30 octubre 2013].

- ↑ «US demands removal of 3D printed gun blueprints». neurope.eu. [Consulta: 30 octubre 2013].

- ↑ «España y EE.UU. lideran las descargas de los planos de la pistola de impresión casera». ElPais.com, 09-05-2013. [Consulta: 30 octubre 2013].

- ↑ «State Dept Censors 3D Gun Plans, Citing ‘National Security’ – News from Antiwar.com». News.antiwar.com, 10-05-2013. [Consulta: 30 octubre 2013].

- ↑ «Wishful Thinking Is Control Freaks' Last Defense Against 3D-Printed Guns». Reason.com, 08-05-2013. [Consulta: 30 octubre 2013].

- ↑ Lennard, Natasha. «The Pirate Bay steps in to distribute 3-D gun designs». Salon.com, 10-05-2013. Arxivat de l'original el 2013-05-19. [Consulta: 30 octubre 2013].

- ↑ «Sen. Leland Yee Proposes Regulating Guns From 3-D Printers». CBS Sacramento, 08-05-2013. [Consulta: 30 octubre 2013].

- ↑ Schumer Announces Support For Measure To Make 3D Printed Guns Illegal

- ↑ «Four Horsemen of the 3D Printing Apocalypse». Makezine.com, 30-06-2011. [Consulta: 30 octubre 2013].

- ↑ Ball, James «US government attempts to stifle 3D-printer gun designs will ultimately fail». The Guardian [London], 10-05-2013.

- ↑ Gadgets. «Like It Or Not, 3D Printing Will Probably Be Legislated». TechCrunch, 18-01-2013. [Consulta: 30 octubre 2013].

Bibliogràfia[modifica]

- Vincent; Earls, Alan R. «Origins: A 3D Vision Spawns Stratasys, Inc. Today's Machining World's new feature "Origins" tells us the stories of how successful technologies, companies and people got their start. This month we interview a pioneer of rapid prototyping technology, Scott Crump, the founder and CEO of Stratasys Inc». Today's Machining World. Screw Machine World Inc [Oak Forest, Illinois, USA], 7, 1, febrer 2011, pàg. 24–25.

- Albert, Mark [Editor in Chief] «Subtractive plus additive equals more than ( − + + = > ): subtractive and additive processes can be combined to develop innovative manufacturing methods that are superior to conventional methods ['Mark: My Word' column – Editor's Commentary]». Modern Machine Shop. Gardner Publications Inc [Cincinnati, Ohio, USA], 83, 9, 17-01-2011, pàg. 14.

altres lectures☁[modifica]

- Easton, Thomas A. «The 3D Trainwreck: How 3D Printing Will Shake Up Manufacturing». Analog, 128, 11, novembre 2008, pàg. 50–63.

- Wright, Paul K. (2001). 21st Century Manufacturing. New Jersey: Prentice-Hall Inc.

- The involvement of recycling material

Enllaços extern[modifica]

| A Wikimedia Commons hi ha contingut multimèdia relatiu a: Geisic/Impressió 3D |

- Introduction to 3d printing costs

- Structural optimisation of metallic components

- 3D printed gun breaches tight gov security in Israel

- Rapid prototyping websites a Curlie

- 3D fabbers: don’t let the DMCA stifle an innovative future // Arstechnica, 2010-11-10

- 3-D printing at MIT

- 3D Printing: The Printed World from The Economist

- 3D Printer News and Updates from Industry

- 3D Printing Industry News

- New 3D design and mind

- Comparison chart of 3D printers

- How to Fabricate a Toy Model from Scratch

- Jay Leno's 3D Printer Replaces Rusty Old Parts

- Rapid Manufacturing for the production of Ceramic Components

- How does 3D printing work? (from physics.org)

- Overview of recent 3D printing applications (from Dezeen magazine)

- Overview and descriptions 3D printing technologies (from thre3d.com)