Fabricació amb filament fos

|

|

Aquest article o secció no cita les fonts o necessita més referències per a la seva verificabilitat. |

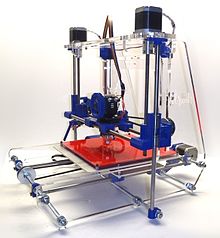

La fabricació per filament fos (Fused filament fabrication, FFF) és un procés d'impressió 3d que utilitza un filament continu d'un material termoplàstic. Aquest és alimentat des d'una bobina gran fins a un capçal d'extrusora, on el filament és fusionat i dipositat sobre l'objecte en construcció. El capçal és mogut, sota control de l'ordinador, per definir la forma impresa. Es tracta d'una tecnologia de fabricació additiva, normalment els moviments de capçal són en capes, movent-se dins dues dimensions (eixos X-Y) per dipositar cada una de les capes horitzontals, seguit d'un moviment vertical (eix Z) per a passar a la següent capa. La velocitat del capçal d'impressió ha de ser controlada, per parar i iniciar la deposició i formar un capa sense forats ni acumulacions. El terme fabricació per filament fos va ser creat pels membres del projecte RepRap a fi d'evitar el terme patentat modelat per deposició de material fos (fused deposition modeling, FDM).

La impressió mitjançant filament fos és avui en dia el procés més popular (per nombre de màquines) en la impressió 3D a nivell d'ús comú. Altres tècniques com la fotopolimerització poden oferir resultats millors, tanmateix els seus costos són molt més grans.[1]

Història

[modifica]

El modelat per deposició fosa va ser desenvolupat per S. Scott Crump, cofundador de Stratasys, el 1988.[1][2] Amb la caducitat de la patent del 2009 sobre aquesta tecnologia,[3] tothom va poder utilitzar aquest tipus d'impressió sense pagar Stratasys pel dret a fer-ho, obrint aplicacions d'impressora 3D comercials, DIY i de codi obert (RepRap). Això ha provocat una caiguda de preus de dos ordres de magnitud des de la creació d'aquesta tecnologia.[4] Stratasys encara té la marca comercial pel terme "modelat per deposició fosa".[5] [6] [7]

Modelat per deposició de material fos

[modifica]

Procés

[modifica]Un filament plàstic és subministrat des d'una bobina i alimenta l'escalfador (hot end). El material fos resultant és llavors expulsat per una tovera (nozzle) en forma de "gotes", mentre el filament entrant, encara en fase sòlida, actua com a "desembossador".

La tovera és muntada en un suport mecànic que pot ser mogut en el pla X-Y. Mentre la tovera és moguda sobre la taula en una geometria prescrita, diposita un gra prim de plàstic fusionat que solidifica en prendre contacte amb el substrat i/o les capes anteriors del objecte.

Una vegada que una capa és completada, la plataforma és abaixada en la direcció Z per tal de començar la capa pròxima. Aquest procés continua fins que l'objecte és completat.

Extrusió

[modifica]

El capçal d'impressora 3D o extrusor d'impressora és responsable de fondre el material formant amb ell a les capes de l'objecte. L'extrusió s'aconsegueix mitjançant una part anomenada freda (cold end) que tira del filament i un capçal calent (hot end) que el fon i diposita sobre l'objecte en construcció.

Una construcció usual de la part freda està formada pel motor pas a pas (stepper motor), la roda dentada petita (small gear), la roda dentada gran (large gear) i el coixinet (bearing). El capçal calent (hot end) estaria format pel calefactor (heater) i el sensor de termistor (thermistor).

Existeix una ampla varietat de materials per aquest tipus de capçal, incloent-hi termoplàstics com ABS (acrilonitril butadiè estirè), PLA (àcid polilàctic), polystyrene d'alt impactae (MALUCS), polyurethane (TPU), niló, .... També s'han emprat altres materials com ara ceràmics i xocolata.

Desenvolupament basat en llicencies lliures

[modifica]

Diversos projectes i empreses han fet i fan esforços per desenvolupar impressores 3D assequibles a un usuari domèstic. Molt d'aquest esforç han estat conduïts per comunitats de voluntaris amb contacte amb acadèmics i membres de la comunitat open source.

RepRap és un dels projectes actuals més importants en la categoria d'impressores d'ús comú. L'objectiu del projecte RepRap es produir impressores de llicència lliure (FOSH), les especificacions de les quals són alliberades sota la llicencia GNU, i que sia capaç de replicar-se ella mateixa, permetent imprimir les seves pròpies parts. Algunes RepRaps ja han aconseguit imprimir part dels seus circuits electrònics i peces de metall.

Fab@home és un altre projecte opensource de maquinari per impressores 3D.

Impressores Rostock

[modifica]

Una aproximació lleugerament diferent és l'agafada per les impressores tipus 'Rostock', basades en un mecanisme de robot delta. Aquests tenen un volum d'empremta gran i obert amb un mecanisme robot de tres braços muntat dalt de tot. Aquest disseny de robot és notori per la seva baixa inèrcia i l'habilitat per moure ràpidament. Aquest disseny és especialment indicat per a obtenir un gran volum d'empremta sense una gran i pesada armadura de la impressora.

Referències

[modifica]- ↑ 1,0 1,1 Chua, Chee Kai; Leong, Kah Fai; Lim, Chu Sing. Rapid Prototyping: Principles and Applications. Singapore: World Scientific, 2003, p. 124. ISBN 9789812381170.

- ↑ «FDM(Fused Deposition Modeling)». Arxivat de l'original el 12 d’agost 2013. [Consulta: 3 desembre 2019].

- ↑ «[http: //pdfpiw.uspto.gov/.piw? docid = 05121329 Patent #: US005121329]».[Enllaç no actiu]

- ↑ Rundle, Guy. Affirm Press. A Revolution in the Making, 2014. ISBN 9781922213303.

- ↑ Stratasys. «Stratasys Legal Information». [Consulta: 20 juliol 2016].

- ↑ United States Patent and Trademark Office. «Trademark Status Document Retrieval (TSDR): Registration Number 4325106». [Consulta: 20 agost 2017].

- ↑ «FDM Extruders». [Consulta: 24 octubre 2014].