Forn de reflux

Un forn de reflux és una màquina que s'utilitza principalment per a la soldadura per reflux de components electrònics de muntatge superficial a plaques de circuits impresos (PCB).

En l'ús comercial de gran volum, els forns de reflux prenen la forma d'un túnel llarg que conté una cinta transportadora per on viatgen els PCB. Per a l'ús de prototips o aficionats, els PCB es poden col·locar en un petit forn amb una porta.

Els forns comercials de reflux transportats contenen múltiples zones escalfades individualment, que es poden controlar individualment per a la temperatura. Els PCB que es processen viatgen pel forn i per cada zona a una velocitat controlada. Els tècnics ajusten la velocitat de la cinta transportadora i les temperatures de la zona per aconseguir un perfil de temps i temperatura coneguts. El perfil en ús pot variar en funció dels requisits dels PCB que es processin en aquell moment.[1]

Tipus de forns de reflux

[modifica]Forns d'infrarojos i de convecció

[modifica]En els forns de reflux d'infrarojos, la font de calor normalment són escalfadors d'infrarojos de ceràmica per sobre i per sota del transportador, que transfereixen calor als PCB mitjançant radiació.

Els forns de convecció escalfen l'aire a les cambres, utilitzant aquest aire per transferir calor als PCB mitjançant convecció i conducció. Poden ser assistits per ventilador per controlar el flux d'aire dins del forn. Aquest escalfament indirecte mitjançant aire permet un control de temperatura més precís que l'escalfament directe de PCB mitjançant radiació infraroja, ja que els PCB i els components varien en l'absorció d'infrarojos.

Els forns poden utilitzar una combinació de calefacció per radiació infraroja i calefacció per convecció, i llavors es coneixeran com a forns de "convecció infraroja".

Alguns forns estan dissenyats per refluir PCB en una atmosfera lliure d'oxigen. El nitrogen (N₂) és un gas comú utilitzat per a aquest propòsit. Això minimitza l'oxidació de les superfícies a soldar. El forn de reflux de nitrogen triga uns minuts a reduir la concentració d'oxigen a nivells acceptables dins de la cambra. Així, els forns de nitrogen solen tenir injecció de nitrogen en tot moment, cosa que disminueix les taxes de defectes.[2]

Forn en fase vapor

[modifica]L'escalfament dels PCB prové de l'energia tèrmica emesa per la transició de fase d'un líquid de transferència de calor (per exemple, PFPE) que es condensa als PCB. El líquid utilitzat s'escull tenint en compte el punt d'ebullició desitjat per adaptar-se a l'aliatge de soldadura que es vol refluir.

Alguns avantatges de la soldadura en fase de vapor són:

- Alta eficiència energètica a causa de l'alt coeficient de transferència de calor dels mitjans en fase de vapor.

- La soldadura és lliure d'oxigen. No cal cap gas protector (per exemple nitrogen).

- Sense sobreescalfament dels conjunts. La temperatura màxima que poden assolir els conjunts està limitada pel punt d'ebullició del medi.

Això també es coneix com a soldadura per condensació.

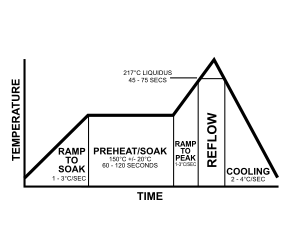

Perfil tèrmic

[modifica]El perfil tèrmic és l'acció de mesurar diversos punts d'una placa de circuit per determinar l'excursió tèrmica que fa durant el procés de soldadura. A la indústria de fabricació d'electrònica, SPC (control estadístic del procés) ajuda a determinar si el procés està controlat, mesurat amb els paràmetres de reflux definits per les tecnologies de soldadura i els requisits dels components.[3][4]

Referències

[modifica]- ↑ «What is a Reflow Oven?» (en anglès americà). [Consulta: 25 octubre 2023].

- ↑ Girouard, Roland. «Mark5 Reflow Oven» (en anglès). Heller Industries Website. Heller Industries Inc. [Consulta: 28 setembre 2012].

- ↑ «Guidelines for Temperature Profiling for Mass Soldering Processes (Reflow & Wave)» (PDF) (en anglès). [Consulta: 1r juliol 2019].

- ↑ «Modern thermal profiling device» (en anglès). Solderstar Website. Solderstar. [Consulta: 28 setembre 2018].