Usuari:Jackgriffin/proves

- Aquest article es refereix als torns utilitzats en la indústria metal·lúrgica per a la mecanització de metalls. Per a altres tipus de torns i per a altres accepcions d'aquesta paraula, es vegi Torn (desambiguació)

Se denomina torno (del latín tornus, y este del griego τόρνος, giro, vuelta)[1] a un conjunto de máquinas herramienta que permiten mecanizar piezas de forma geométrica de revolución. Estas máquinas-herramienta operan haciendo girar la pieza a mecanizar (sujeta en el cabezal o fijada entre los puntos de chale quede fuera centraje) mientras una o varias herramientas de corte son empujadas en un movimiento regulado de avance contra la superficie de la pieza, cortando la viruta de acuerdo con las condiciones tecnológicas de mecanizado adecuadas. Desde el inicio de la Revolución industrial, el torno se ha convertido en una máquina básica en el proceso industrial de mecanizado.

Es denomina torn (del llatí tornus, i aquest del grec τόρνος;, gir, volta)[2] a un conjunt de màquines eina que permeten mecanitzar peces de forma geomètrica de revolució. Aquestes màquines-eina operen fent girar la peça a mecanitzar (subjecta al capçal o fixada entre els punts de chale quedi fora centraje) mentre una o diverses eines de cort són empeses en un moviment regulat d'avenç contra la superfície de la peça, tallant l'encenall d'acord amb les condicions tecnològiques de mecanització adequades. Des de l'inici de la Revolució industrial, el torn s'ha convertit en una màquina bàsica en el procés industrial de mecanització.

La herramienta de corte va montada sobre un carro que se desplaza sobre unas guías o rieles paralelos al eje de giro de la pieza que se tornea, llamado eje Z; sobre este carro hay otro que se mueve según el eje X, en dirección radial a la pieza que se tornea, y puede haber un tercer carro llamado charriot que se puede inclinar, para hacer conos, y donde se apoya la torreta portaherramientas. Cuando el carro principal desplaza la herramienta a lo largo del eje de rotación, produce el cilindrado de la pieza, y cuando el carro transversal se desplaza de forma perpendicular al eje de simetría de la pieza se realiza la operación denominada refrentado.

L'eina de tall va muntada sobre un carro que es desplaça sobre unes guies o guies paral·lels a l'eix de gir de la peça que es torneja, anomenat eix Z; sobre aquest carro n'hi ha un altre que es mou segons l'eix X, en direcció radial a la peça que es torneja, i hi pot haver un tercer carro cridat charriot que es pot inclinar, per fer cons, i on es recolza la torreta portaeines. Quan el carro principal desplaça l'eina al llarg de l'eix de rotació, produeix el cilindrado de la peça, i quan el carro transversal es desplaça de forma perpendicular a l'eix de simetria de la peça es realitza l'operació denominada refrentado.

Los tornos copiadores, automáticos y de Control Numérico llevan sistemas que permiten trabajar a los dos carros de forma simultánea, consiguiendo cilindrados cónicos y esféricos. Los tornos paralelos llevan montado un tercer carro, de accionamiento manual y giratorio, llamado charriot, montado sobre el carro transversal. Con el charriot inclinado a los grados necesarios es posible mecanizar conos. Encima del charriot va fijada la torreta portaherramientas.

Els torns copiadors, automàtics i de Control Numèric porten sistemes que permeten treballar als dos carros de forma simultània, aconseguint cilindrados cònics i esfèrics. Els torns paral·lels porten muntat un tercer carro, d'accionament manual i giratori, cridats charriot, muntat sobre el carro transversal. Amb el charriot inclinat als graus necessaris és possible mecanitzar cons. A sobre del charriot va fixada la torreta portaeines.

Historia[modifica]

Història[modifica]

Tornos antiguos[modifica]

Torns antics[modifica]

[[Archivo:Jacques de Vaucanson.jpg|200px|thumb|Jacques de Vaucanson, inventor de tornos.]]

Con la posibilidad de poder cilindrar y dar forma a diversos utensilios, instrumentos y piezas ornamentales de madera y otros materiales, el hombre inventó y desarrolló el proceso de torneado.

Amb la possibilitat de poder cilindrar i donar forma a diversos estris, a instruments i a peces ornamentals de fusta i altres materials, l'home va inventar i va desenvolupar el procés de tornejat.

El torno es una de las primeras máquinas inventadas remontándose su uso quizá al año 1000 y con certeza al 850 a. C. La imagen más antigua que se conserva de los primitivos tornos es un relieve hallado en la tumba de Petosiris, un sumo sacerdote egipcio que murió a fines del s. I. En 1250 nació el torno de pedal y pértiga flexible, que representó un gran avance sobre el accionado por arquillo, puesto que permitía dejar las manos del operario libres para manejar la herramienta. A comienzos del siglo XV se introdujo un sistema de transmisión por correa, que permitía usar el torno en rotación continua. A finales del siglo XV, Leonardo da Vinci trazó en su Códice Atlántico el boceto de varios tornos que no pudieron ser construidos entonces por falta de medios pero que sirvieron de orientación para futuros desarrollos.

El torn és una de les primeres màquines inventades remuntant-se el seu ús potser a l'any 1000 i amb certesa al 850 & nbsp;a. c. La imatge més antiga que es conserva dels primitius torns és un relleu trobat a la tomba de Petosiris, un summe sacerdot egipci que va morir a finals del s. I. El 1250 va néixer el torn de pedal i perxa flexible, que va representar un gran avenç sobre l'accionat per arquillo, ja que permetia deixar les mans de l'operari lliures per manejar l'eina. A començaments del Segle xv es va introduir un sistema de transmissió per corretja, que permetia usar el torn en rotació contínua. A finals del segle Xv, Leonardo Dóna Vinci va traçar al seu Còdex Atlàntic l'esbós de diversos torns que no van poder ser construïts llavors per falta de mitjans però que van servir d'orientació per a futurs desenvolupaments.

Hacia 1480 el pedal fue combinado con un vástago y una biela. Con la aplicación de este mecanismo nació el torno de accionamiento continuo, lo que implicaba el uso de biela-manivela, que debía ser combinada con un volante de inercia para superar los puntos muertos.

Cap a 1480 el pedal va ser combinat amb un plançó i una biela. Amb l'aplicació d'aquest mecanisme va néixer el torn d'accionament continu, que implicava l'ús de biela-manovella, que havia de ser combinat amb un volant d'inèrcia per superar els punts morts.

Se inició el mecanizado de metales no férreos, como latón, cobre y bronce y, con la introducción de algunas mejoras, este torno se siguió utilizando durante varios siglos. En la primitiva estructura de madera se introdujeron elementos de fundición, tales como la rueda, los soportes del eje principal, contrapunto, apoyo de herramientas y, hacia el año 1586, el mandril

Es va iniciar la mecanització de metalls no ferris, com a llautó, coure i bronze i, amb la introducció d'algunes millores, aquest torn es va continuar utilitzant durant diversos segles. En la primitiva estructura de fusta es van introduir elements de farga, tals com la roda, els suports de l'eix principal, contrapunt, suport d'eines i, cap a l'any 1586, el mandril [3] (una pieza metálica, cilíndrica, en donde se fija el objeto a tornear)

[4] (una peça metàl·lica, cilíndrica, on es fixa l'objecte a tornejar)

Tornos mecánicos[modifica]

Torns mecànics[modifica]

250px|left|thumb|Torno paralelo de 1911.

Al comenzar la Revolución industrial en Inglaterra, durante el siglo XVII, se desarrollaron tornos capaces de dar forma a una pieza metálica. El desarrollo del torno pesado industrial para metales en el siglo XVIII hizo posible la producción en serie de piezas de precisión.

En començar la Revolució industrial a Anglaterra, durant el segle Xvii, es van desenvolupar torns capaços de donar forma a una peça metàl·lica. El desenvolupament del torn pesat industrial per a metalls el segle Xviii va fer possible la producció en sèrie de peces de precisió.

En la década de 1780 el inventor francés Jacques de Vaucanson construyó un torno industrial con un portaherramientas deslizante que se hacía avanzar mediante un tornillo manual. Hacia 1797 el inventor británico Henry Maudslay y el inventor estadounidense David Wilkinson mejoraron este torno conectando el portaherramientas deslizante con el 'husillo', que es la parte del torno que hace girar la pieza trabajada. Esta mejora permitió hacer avanzar la herramienta de corte a una velocidad constante. En 1820, el mecánico estadounidense Thomas Blanchard inventó un torno en el que una rueda palpadora seguía el contorno de un patrón para una caja de fusil y guiaba la herramienta cortante para tornear una caja idéntica al patrón, dando así inicio a lo que se conoce como torno copiador.

En la dècada de 1780 l'inventor francès Jacques De Vaucanson va construir un torn industrial amb un portaeines lliscant que es feia avançar mitjançant un cargol manual. Cap a 1797 l'inventor britànic Henry Maudslay i l'inventor nord-americà David Wilkinson van millorar aquest torn connectant el portaeines lliscant amb la 'claveguera', que és la part del torn que fa girar la peça treballada. Aquesta millora va permetre fer avançar l'eina de tall a una velocitat constant. El 1820, el mecànic nord-americà Thomas Blanchard va inventar un torn en el qual una roda palpadora seguia el contorn d'un patró per a una caixa de fusell i guiava l'eina tallant per tornejar una caixa idèntica al patró, donant així inici al que es coneix com a torn copiador.

El torno revólver, desarrollado durante la década de 1840, incorpora un portaherramientas giratorio que soporta varias herramientas al mismo tiempo. En un torno revólver puede cambiarse de herramienta con sólo girar el portaherramientas y fijarlo en la posición deseada. Hacia finales del siglo XIX se desarrollaron tornos de revólver automáticos para cambiar las herramientas de forma automática. En 1833, Joseph Whitworth se instaló por su cuenta en Mánchester. Sus diseños y realizaciones influyeron de manera fundamental en otros fabricantes de la época. En 1839 patentó un torno paralelo para cilindrar y roscar con bancada de guías planas y carro transversal automático, que tuvo una gran aceptación. Dos tornos que llevan incorporados elementos de sus patentes se conservan en la actualidad. Uno de ellos, construido en 1843, se conserva en el "Science Museum" de Londres. El otro, construido en 1850, se conserva en el "Birmingham Museum".

El torn revòlver, desenvolupat durant la dècada de 1840, incorpora un portaeines giratori que suporta diverses eines alhora. En un torn revòlver pot canviar-se d'eina amb només girar el portaeines i fixar-lo en la posició desitjada. Cap a finals del segle Xix es van desenvolupar torns de revòlver automàtics per canviar les eines de forma automàtica. El 1833, Joseph Whitworth es va instal·lar pel seu compte en Mánchester. Els seus dissenys i realitzacions van influir de manera fonamental en altres fabricants de l'època. El 1839 va patentar un torn paral·lel per a cilindrar i roscar amb bancada de guies planes i carro transversal automàtic, que va tenir una gran acceptació. Dos torns que porten incorporats elements de les seves patents es conserven en l'actualitat. Un d'ells, construït el 1843, es conserva en el "Science Museum" de Londres. L'altre, construït el 1850, es conserva al "Birmingham Museum".

Fue J.G. Bodmer quien en 1839 tuvo la idea de construir tornos verticales. A finales del siglo XIX, este tipo de tornos eran fabricados en distintos tamaños y pesos. El diseño y patente en 1890 de la caja de Norton, incorporada a los tornos paralelos, dio solución al cambio manual de engranajes para fijar los pasos de las piezas a roscar.[5]

Va ser J.g. Bodmer que el 1839 va tenir la idea de construir torns verticals. A finals del segle Xix, aquest tipus de torns eren fabricats en diferents mides i pesos. El disseny i patent el 1890 de la Caixa de norton, incorporada en els torns paral·lels, va donar solució al canvi manual d'engranatges per fixar els passos de les peces a roscar.[6]

Introducción del Control Numérico[modifica]

Introducció del Control Numèric[modifica]

200px|thumb|Torno moderno de control numérico.

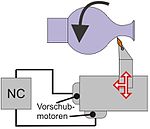

El torno de control numérico es un ejemplo de automatización programable. Se diseñó para adaptar las variaciones en la configuración de los productos. Su principal aplicación se centra en volúmenes de producción medios de piezas sencillas y en volúmenes de produccíón medios y bajos de piezas complejas. Uno de los ejemplos más importantes de automatización programable es el control numérico en la fabricación de partes metálicas. El control numérico (CN) es una forma de automatización programable en la cual el equipo de procesado se controla a través de números, letras y otros símbolos. Estos números, letras y símbolos están codificados en un formato apropiado para definir un programa de instrucciones para desarrollar una tarea concreta. Cuando la tarea en cuestión cambia, se cambia el programa de instrucciones. La capacidad de cambiar el programa hace que el CN sea apropiado para volúmenes de producción bajos o medios, dado que es más fácil escribir nuevos programas que realizar cambios en los equipos de procesado.

El torn de control numèric és un exemple d'automatització programable. Es va dissenyar per adaptar les variacions en la configuració dels productes. La seva principal aplicació se centra en volums de producció mitjos de peces senzilles i en volums de produccíón mitjos i baixos de peces complexes. Un dels exemples més importants d'automatització programable és el control numèric en la fabricació de parts metàl·liques. El control numèric (Cn) és una forma d'automatització programable en la qual l'equip de processat es controla a través de nombres, lletres i altres símbols. Aquests nombres, lletres i símbols estan codificats en un format apropiat per definir un programa d'instruccions per desenvolupar una tasca concreta. Quan la tasca en qüestió canvia, es canvia el programa d'instruccions. La capacitat de canviar el programa fa que el Cn sigui apropiat per a volums de producció baixos o mitjos, ja que és més fàcil escriure nous programes que realitzar canvis en els equips de processat.

El primer desarrollo en el área del control numérico lo realizó el inventor norteamericano John T. Parsons (Detroit 1913-2007), junto con su empleado Frank L. Stulen, en la década de 1940. El concepto de control numérico implicaba el uso de datos en un sistema de referencia para definir las superficies de contorno de las hélices de un helicóptero. La aplicación del control numérico abarca gran variedad de procesos. Se dividen las aplicaciones en dos categorías:

El primer desenvolupament en l'àrea del control numèric el va realitzar l'inventor nord-americà John T. Parsons (Detroit 1913-2007), junt amb el seu empleat Frank L. Stulen, en la dècada de 1940. El concepte de control numèric implicava l'ús de dades en un sistema de referència per definir les superfícies de contorn de les hèlixs d'un helicòpter. L'aplicació del control numèric inclou gran varietat de processos. Es divideixen les aplicacions en dues categories:

- Aplicaciones con máquina herramienta, tales como el taladrado, laminado, torneado, etc.

- Aplicacions amb màquina eina, tals com el trepat, laminat, tornejat, etc.

- Aplicaciones sin máquina herramienta, tales como el ensamblaje, trazado e inspección.

- Aplicacions sense màquina eina, tals com a l'acoblament, traçat i inspecció.

El principio de operación común de todas las aplicaciones del control numérico es el control de la posición relativa de una herramienta o elemento de procesado con respecto al objeto a procesar.

El principi d'operació comuna de totes les aplicacions del control numèric és el control de la posició relativa d'una eina o element de processat respecte a l'objecte a processar.

Tipos de tornos[modifica]

Tipus de torns[modifica]

Actualmente se utilizan en las industrias de mecanizados los siguientes tipos de tornos que dependen de la cantidad de piezas a mecanizar por serie, de la complejidad de las piezas y de la envergadura de las piezas.

Actualment s'utilitzen en les indústries de mecanitzacions els següents tipus de torns que depenen de la quantitat de peces a mecanitzar per sèrie, de la complexitat de les peces i de l'envergadura de les peces.

Torno paralelo[modifica]

Torn paral·lel[modifica]

200px|thumb|Caja de velocidades y avances de un torno paralelo.

El torno paralelo o mecánico es el tipo de torno que evolucionó partiendo de los tornos antiguos cuando se le fueron incorporando nuevos equipamientos que lograron convertirlo en una de las máquinas herramientas más importante que han existido. Sin embargo, en la actualidad este tipo de torno está quedando relegado a realizar tareas poco importantes, a utilizarse en los talleres de aprendices y en los talleres de mantenimiento para realizar trabajos puntuales o especiales.

El torn paral·lel o mecànic és el tipus de torn que va evolucionar partint dels torns antics quan se li van anar incorporant nous equipaments que van aconseguir convertir-lo en una de les màquines eines més important que han existit. Tanmateix, en l'actualitat aquest tipus de torn està quedant relegat a realitzar tasques poc importants, a utilitzar-se als tallers d'aprenents i als tallers de manteniment per realitzar treballs puntuals o especials.

Para la fabricación en serie y de precisión han sido sustituidos por tornos copiadores, revólver, automáticos y de CNC. Para manejar bien estos tornos se requiere la pericia de profesionales muy bien calificados, ya que el manejo manual de sus carros puede ocasionar errores a menudo en la geometría de las piezas torneadas

Per a la fabricació en sèrie i de precisió han estat substituïts per torns copiadors, revòlver, automàtics i de Cnc. Per manejar bé aquests torns es requereix la perícia de professionals molt bé qualificats, ja que el maneig manual dels seus carros pot ocasionar errors sovint en la geometria de les peces tornejades

Torno copiador[modifica]

Torn copiador[modifica]

200px|thumb|Esquema funcional de torno copiador.

Se llama torno copiador a un tipo de torno que operando con un dispositivo hidráulico y electrónico permite el torneado de piezas de acuerdo a las características de la misma siguiendo el perfil de una plantilla que reproduce el perfil de la pieza.

Es crida torn copiador a un tipus de torn que operant amb un dispositiu hidràulic i electrònic permet el tornejat de peces d'acord a les característiques de la mateixa seguint el perfil d'una plantilla que reprodueix el perfil de la peça.

Este tipo de tornos se utiliza para el torneado de aquellas piezas que tienen diferentes escalones de diámetros, que han sido previamente forjadas o fundidas y que tienen poco material excedente. También son muy utilizados estos tornos en el trabajo de la madera y del mármol artístico para dar forma a las columnas embellecedoras. La preparación para el mecanizado en un torno copiador es muy sencilla y rápida y por eso estas máquinas son muy útiles para mecanizar lotes o series de piezas que no sean muy grandes.

Aquest tipus de torns s'utilitza per al tornejat d'aquelles peces que tenen diferents esglaons de diàmetres, que han estat prèviament forjades o foses i que tenen poc material excedent. També són molt utilitzats aquests torns en el treball de la fusta i del marbre artístic per donar forma a les columnes embellecedoras. La preparació per a la mecanització en un torn copiador és molt senzilla i ràpida i per això aquestes màquines són molt útils per mecanitzar lots o sèries de peces que no siguin gaire grans.

Las condiciones tecnológicas del mecanizado son comunes a las de los demás tornos, solamente hay que prever una herramienta que permita bien la evacuación de la viruta y un sistema de lubricación y refrigeración eficaz del filo de corte de las herramientas mediante abundante aceite de corte o taladrina.

Les condicions tecnològiques de la mecanització són comuns a les dels altres torns, només ha que preveure una eina que permeti bé l'evacuació de l'encenall i un sistema de lubricació i refrigeració eficaç del tall de tall de les eines mitjançant abundant oli de tall o taladrina.

Torno revólver[modifica]

Torn revòlver[modifica]

200px|thumb|Operaria manejando un torno revólver.

El torno revólver es una variedad de torno diseñado para mecanizar piezas sobre las que sea posible el trabajo simultáneo de varias herramientas con el fin de disminuir el tiempo total de mecanizado. Las piezas que presentan esa condición son aquellas que, partiendo de barras, tienen una forma final de casquillo o similar. Una vez que la barra queda bien sujeta mediante pinzas o con un plato de garras, se va taladrando, mandrinando, roscando o escariando la parte interior mecanizada y a la vez se puede ir cilindrando, refrentando, ranurando, roscando y cortando con herramientas de torneado exterior.

El torn revòlver és una varietat de torn dissenyat per mecanitzar peces sobre les quals sigui possible el treball simultani de diverses eines a fi de disminuir el temps total de mecanització. Les peces que presenten aquesta condició són aquelles que, partint de barres, tenen una forma final de casquet o similar. Una vegada que la barra queda bé subjecta mitjançant pinces o amb un plat de grapes, es va trepant, mandrinando, roscant o mandrinant la part interior mecanitzada i alhora se'n pot anar cilindrando, refrentando, ranurant, roscant i tallant amb eines d'exterior tornejat.

La característica principal del torno revólver es que lleva un carro con una torreta giratoria de forma hexagonal que ataca frontalmente a la pieza que se quiere mecanizar. En la torreta se insertan las diferentes herramientas que realizan el mecanizado de la pieza. Cada una de estas herramientas está controlada con un tope de final de carrera. También dispone de un carro transversal, donde se colocan las herramientas de segar, perfilar, ranurar, etc.

La característica principal del torn revòlver és que porta un carro amb una torreta giratòria de forma hexagonal que ataca frontalment a la peça que es vol mecanitzar. A la torreta s'insereixen les diferents eines que realitzen la mecanització de la peça. Cada una d'aquestes eines està controlada amb un límit de final de carrera. També disposa d'un carro transversal, on es col·loquen les eines de segar, perfilar, ranurar, etc.

También se pueden mecanizar piezas de forma individual, fijándolas a un plato de garras de accionamiento hidráulico.

També es poden mecanitzar peces de forma individual, fixant-les a un plat de grapes d'accionament hidràulic.

Torno automático[modifica]

Torn automàtic[modifica]

Se llama torno automático a un tipo de torno cuyo proceso de trabajo está enteramente automatizado. La alimentación de la barra necesaria para cada pieza se hace también de forma automática, a partir de una barra larga que se inserta por un tubo que tiene el cabezal y se sujeta mediante pinzas de apriete hidráulico.

Es crida torn automàtic a un tipus de torn el procés de treball del qual està enterament automatitzat. L'alimentació de la barra necessària per a cada peça es fa també de forma automàtica, a partir d'una barra llarga que s'insereix per un tub que té el capçal i se subjecta mitjançant pinces d'estrenyi hidràulic.

Estos tornos pueden ser de un solo husillo o de varios husillos:

Aquests torns poden ser d'una sola claveguera o de diverses clavegueres:

- Los de un solo husillo se emplean básicamente para el mecanizado de piezas pequeñas que requieran grandes series de producción.

- Els d'una sola claveguera s'empren bàsicament per a la mecanització de peces petites que requereixin grans sèries de producció.

- Cuando se trata de mecanizar piezas de dimensiones mayores se utilizan los tornos automáticos multihusillos donde de forma programada en cada husillo se va realizando una parte del mecanizado de la pieza. Como los husillos van cambiando de posición, el mecanizado final de la pieza resulta muy rápido porque todos los husillos mecanizan la misma pieza de forma simultánea.

- Quan es tracta de mecanitzar peces de dimensions majors s'utilitzen els torns automàtics multiclavegueres on de forma programada a cada claveguera es va realitzant una part de la mecanització de la peça. Com les clavegueres van canviant de posició, la mecanització final de la peça resulta molt ràpida perquè totes les clavegueres mecanitzen la mateixa peça de forma simultània.

La puesta a punto de estos tornos es muy laboriosa y por eso se utilizan principalmente para grandes series de producción. El movimiento de todas las herramientas está automatizado por un sistema de excéntricas y reguladores electrónicos que regulan el ciclo y los topes de final de carrera.

La posada al punt d'aquests torns és molt laboriosa i per això s'utilitzen principalment per a grans sèries de producció. El moviment de totes les eines està automatitzat per un sistema d'excèntriques i reguladors electrònics que regulen el cicle i els límits de final de carrera.

Un tipo de torno automático es el conocido como "tipo suizo", capaz de mecanizar piezas muy pequeñas con tolerancias muy estrechas.

Un tipus de torn automàtic és el conegut com a "tipus suís", capaç de mecanitzar peces molt petites amb toleràncies molt estretes.

Torno vertical[modifica]

Torn vertical[modifica]

200px|left|thumb|Torno vertical.

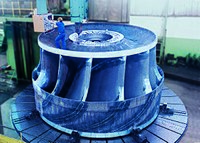

El torno vertical es una variedad de torno diseñado para mecanizar piezas de gran tamaño, que van sujetas al plato de garras u otros operadores y que por sus dimensiones o peso harían difícil su fijación en un torno horizontal.

El torn vertical és una varietat de torn dissenyat per mecanitzar peces de gran mida, que van subjectes al plat de grapes o altres operadors i que per les seves dimensions o pes farien difícil la seva fixació en un torn horitzontal.

Los tornos verticales tienen el eje dispuesto verticalmente y el plato giratorio sobre un plano horizontal, lo que facilita el montaje de las piezas voluminosas y pesadas. Es pues el tamaño lo que identifica a estas máquinas, permitiendo el mecanizado integral de piezas de gran tamaño.

Els torns verticals tenen l'eix disposat verticalment i el plat giratori sobre un pla horitzontal, la qual cosa facilita el muntatge de les peces voluminoses i pesades. És doncs la mida el que identifica aquestes màquines, permetent la mecanització integral de peces de gran mida.

En los tornos verticales no se pueden mecanizar piezas que vayan fijadas entre puntos porque carecen de contrapunta. Debemos tener en cuenta que la contrapunta se utiliza cuando la pieza es alargada, ya que cuando la herramienta esta arrancado la viruta ejerce una fuerza que puede hacer que flexione el material en esa zona y quede inutilizado. Dado que en esta maquina se mecanizan piezas de gran tamaño su único punto de sujeción es el plato sobre el cual va apoyado. La manipulación de las piezas para fijarlas en el plato se hace mediante grúas de puente o polipastos.

En els torns verticals no es poden mecanitzar peces que vagin fixades entre punts perquè manquen de contrapunta . Hem de tenir en compte que la contrapunta s'utilitza quan la peça és allargada, ja que quan l'eina aquesta arrencat l'encenall exerceix una força que pot fer que flexioni el material en aquesta zona i quedi inutilitzat. Ja que en aquesta maquina es mecanitzen peces de gran mida el seu únic punt de subjecció és el plat sobre el qual va recolzat. La manipulació de les peces per fixar-les al plat es fa mitjançant grues de pont o polipasts.

Torno CNC[modifica]

Torn Cnc[modifica]

El torno CNC es un tipo de torno operado mediante control numérico por computadora. Se caracteriza por ser una máquina herramienta muy eficaz para mecanizar piezas de revolución. Ofrece una gran capacidad de producción y precisión en el mecanizado por su estructura funcional y porque la trayectoria de la herramienta de torneado es controlada a través del ordenador que lleva incorporado, el cual procesa las órdenes de ejecución contenidas en un software que previamente ha confeccionado un programador conocedor de la tecnología de mecanizado en torno. Es una máquina ideal para el trabajo en serie y mecanizado de piezas complejas.

El torn Cnc és un tipus de torn operat mitjançant control numèric per computadora. Es caracteritza per ser una màquina eina molt eficaç per mecanitzar peces de revolució. Ofereix una gran capacitat de producció i precisió en el mecanitzat per la seva estructura funcional i perquè la trajectòria de l'eina de tornejat és controlada a través de l'ordinador que porta incorporat, el qual processa les ordres d'execució contingudes en un programari que prèviament ha confeccionat un programador coneixedor de la tecnologia de mecanització al voltant. És una màquina ideal per al treball en sèrie i mecanització de peces complexes. 180px|thumb|left|Piezas de ajedrez mecanizadas en un torno CNC.

Las herramientas van sujetas en un cabezal en número de seis u ocho mediante unos portaherramientas especialmente diseñados para cada máquina. Las herramientas entran en funcionamiento de forma programada, permitiendo a los carros horizontal y transversal trabajar de forma independiente y coordinada, con lo que es fácil mecanizar ejes cónicos o esféricos así como el mecanizado integral de piezas complejas.

Les eines van subjectes en un capçal en nombre de sis o vuit mitjançant uns portaeines especialment dissenyats per a cada màquina. Les eines entren en funcionament de forma programada, permetent als carros horitzontal i transversal treballar de forma independent i coordinada, amb la qual cosa és fàcil mecanitzar eixos cònics o esfèrics així com la mecanització integral de peces complexes.

La velocidad de giro de cabezal portapiezas, el avance de los carros longitudinal y transversal y las cotas de ejecución de la pieza están programadas y, por tanto, exentas de fallos imputables al operario de la máquina.[7]

La velocitat de gir de capçal portapiezas, l'avenç dels carros longitudinal i transversal i les cotes d'execució de la peça estan programats i, per tant, exempts d'errors imputables a l'operari de la màquina.[8]

Otros tipos de tornos[modifica]

Altres tipus de torns[modifica]

Además de los tornos empleados en la industria mecánica, también se utilizan tornos para trabajar la madera, la ornamentación con mármol o granito.

A més dels torns emprats en la indústria mecànica, també s'utilitzen torns per treballar la fusta, l'ornamentació amb marbre o granit.

El nombre de "torno" se aplica también a otras máquinas rotatorias como por ejemplo el torno de alfarero o el torno dental. Estas máquinas tienen una aplicación y un principio de funcionamiento totalmente diferentes de las de los tornos descritos en este artículo.

El nom de "torn" s'aplica també a altres màquines rotatòries com per exemple el torn de terrisser o el torn dental. Aquestes màquines tenen una aplicació i un principi de funcionament totalment diferents de les dels torns descrits en aquest article.

Estructura del torno[modifica]

Estructura del torn[modifica]

200px|thumb|Torno paralelo en funcionamiento.

El torno tiene cuatro componentes principales:

El torn té quatre components principals:

- Bancada: sirve de soporte para las otras unidades del torno. En su parte superior lleva unas guías por las que se desplaza el cabezal móvil o contrapunto y el carro principal.

- Bancada: serveix de suport per a les altres unitats del torn. En la seva part superior porta unes guies per qui es desplaça el capçal mòbil o contrapunt i el carro principal.

- Cabezal fijo: contiene los engranajes o poleas que impulsan la pieza de trabajo y las unidades de avance. Incluye el motor, el husillo, el selector de velocidad, el selector de unidad de avance y el selector de sentido de avance. Además sirve para soporte y rotación de la pieza de trabajo que se apoya en el husillo.

- Capçal fix: conté els engranatges o politges que impulsen la peça de treball i les unitats d'avenç. Inclou el motor, la claveguera, el selector de velocitat, el selector d'unitat d'avenç i el selector de sentit d'avenç. A més serveix per a suport i rotació de la peça de treball que es recolza en la claveguera.

- Contrapunto: el contrapunto es el elemento que se utiliza para servir de apoyo y poder colocar las piezas que son torneadas entre puntos, así como otros elementos tales como portabrocas o brocas para hacer taladros en el centro de los ejes. Este contrapunto puede moverse y fijarse en diversas posiciones a lo largo de la bancada.

- Contrapunt: el contrapunt és l'element que s'utilitza per servir de suport i poder col·locar les peces que són tornejades entre punts, així com altres elements tals com portabroques o broques per fer trepants en el centre dels eixos. Aquest contrapunt pot moure's i fixar-se en diverses posicions al llarg de la bancada.

- Carros portaherramientas: consta del carro principal, que produce los movimientos de avance y profundidad de pasada, y del carro transversal, que se desliza transversalmente sobre el carro principal. En los tornos paralelos hay además un carro superior orientable, formado a su vez por tres piezas: la base, el charriot y el porta herramientas. Su base está apoyada sobre una plataforma giratoria para orientarlo en cualquier dirección.

- Carros portaeines: consta del carro principal, que produeix els moviments d'avenç i profunditat de passada, i del carro transversal, que llisca transversalment sobre el carro principal. En els torns paral·lels hi ha a més un carro superior orientable, format al seu torn per tres peces: la base, el charriot i el porta eines. La seva base està recolzada sobre una plataforma giratòria per orientar-lo en qualsevol direcció.

- Cabezal giratorio o chuck: su función consiste en sujetar la pieza a mecanizar. Hay varios tipos, como el chuck independiente de cuatro mordazas o el universal, mayoritariamente empleado en el taller mecánico, al igual que hay chucks magnéticos y de seis mordazas.

- Capçal giratori o chuck: la seva funció consisteix a subjectar la peça a mecanitzar. Hi ha diversos tipus, com el chuck independent de quatre mordasses o l'universal, majoritàriament emprat al taller mecànic, igual com hi ha chucks magnètics i de sis mordasses.

Equipo auxiliar[modifica]

Equip auxiliar[modifica]

Se requieren ciertos accesorios, como sujetadores para la pieza de trabajo, soportes y portaherramientas. Algunos accesorios comunes incluyen:

Es requereixen certs accessoris, com sostenidors per a la peça de treball, suports i portaeines. Alguns accessoris comuns inclouen:

- Plato de sujeción de garras: sujeta la pieza de trabajo en el cabezal y transmite el movimiento.

- Plat de subjecció de grapes: subjecta la peça de treball al capçal i transmet el moviment.

100px|left|thumb|Plato y perno de arrastre.

- Centros: soportan la pieza de trabajo en el cabezal y en la contrapunta.

- Centres: suporten la peça de treball al capçal i a la contrapunta.

- Perno de arrastre: Se fija en el plato de torno y en la pieza de trabajo y le transmite el movimiento a la pieza cuando está montada entre centros.

- Pern d'arrossegament: Es fixa en el plat de torn i en la peça de treball i li transmet el moviment a la peça quan està muntada entre centres.

- Soporte fijo o luneta fija: soporta el extremo extendido de la pieza de trabajo cuando no puede usarse la contrapunta.

- Suport fix o luneta fixa: suporta l'extrem estès de la peça de treball quan no pot usar-se la contrapunta.

- Soporte móvil o luneta móvil: se monta en el carro y permite soportar piezas de trabajo largas cerca del punto de corte.

- Suport mòbil o luneta mòbil: puja al carro i permet suportar peces de treball llargues a prop del punt de cort.

- Torreta portaherramientas con alineación múltiple.

- Torreta portaeines amb alineació múltiple.

- Plato de arrastre :para amarrar piezas de difícil sujección.

- Plat d'arrossegament :para amarrar peces de difícil sujección.

- Plato de garras independientes : tiene 4 garras que actúan de forma independiente unas de otras.

- Plat de grapes independents : té 4 grapes que actuen de forma independent unes de les altres.

Herramientas de torneado[modifica]

Eines de tornejat[modifica]

[[Archivo:CenterDrills123456.jpg|150px|thumb|left|Brocas de centraje de acero rápido.]]

150px|thumb|Herramienta de metal duro soldada.

Las herramientas de torneado se diferencian en dos factores, el material del que están constituidas y el tipo de operación que realizan. Según el material constituyente, las herramientas pueden ser de acero rápido, metal duro soldado o plaquitas de metal duro (widia) intercambiables.

Les eines de tornejat es diferencien en dos factors, el material del qual estan constituïdes i el tipus d'operació que realitzen. Segons el material constituent, les eines poden ser d'acer ràpid, metall dur soldat o plaquitas de metall dur (widia) intercanviables.

La tipología de las herramientas de metal duro está normalizada de acuerdo con el material que se mecanice, puesto que cada material ofrece unas resistencias diferentes. El código ISO para herramientas de metal duro se recoge en la tabla más abajo.

La tipologia de les eines de metall dur està normalitzada d'acord amb el material que es mecanitzi, ja que cada material ofereix unes resistències diferents. El codi Iso per a eines de metall dur es recull a la taula més a baix.

Cuando la herramienta es de acero rápido o tiene la plaquita de metal duro soldada en el portaherramientas, cada vez que el filo se desgasta hay que desmontarla y afilarla correctamente con los ángulos de corte específicos en una afiladora. Esto ralentiza bastante el trabajo. Por ello, cuando se mecanizan piezas en serie lo normal es utilizar portaherramientas con plaquitas intercambiables, que tienen varias caras de corte de usar y tirar y se reemplazan de forma muy rápida.

Quan l'eina és d'acer ràpid o té la plaquita de metall dur soldada al portaeines, cada vegada que el tall es desgasta cal desmuntar-la i afilar-se-la correctament amb els angles de cort específics en una esmoladora. Això alenteix bastant el treball. Per això, quan es mecanitzen peces en sèrie el normal és utilitzar portaeines amb plaquitas intercanviables, que tenen diverses cares de cort d'usar i tirar i es reemplacen de forma molt ràpida.

Características de las plaquitas de metal duro[modifica]

Característiques de les plaquitas de metall dur[modifica]

[[Archivo:LatheCarbideTippedBoringThreadingBars.jpg|150px|thumb|Herramientas de roscar y mandrinar.]]

150px|thumb|Plaquita de tornear de metal duro.

[[Archivo:LatheCarbideTippedTool.jpg|150px|thumb|Herramienta de torneado exterior plaquita de widia cambiable.]]

La calidad de las plaquitas de metal duro (Widia) se selecciona teniendo en cuenta el material de la pieza, el tipo de aplicación y las condiciones de mecanizado.

La qualitat de les plaquitas de metall dur (widia) se selecciona tenint en compte el material de la peça, el tipus d'aplicació i les condicions de mecanització.

La variedad de las formas de las plaquitas es grande y está normalizada. Asimismo la variedad de materiales de las herramientas modernas es considerable y está sujeta a un desarrollo continuo.[9]

La varietat de les formes de les plaquitas és gran i està normalitzada. Així mateix la varietat de materials de les eines modernes és considerable i està subjecta a un desenvolupament continu.[10]

Los principales materiales de herramientas para torneado son los que se muestran en la tabla siguiente.

Els principals materials d'eines per a tornejat són els que es mostren a la taula següent.

| Materiales | Símbolos |

|---|---|

| Metales duros recubiertos | HC |

| Metales duros | H |

| Cermets | HT, HC |

| Cerámicas | CA, CN, CC |

| Nitruro de boro cúbico | BN |

| Diamantes policristalinos | DP, HC |

| Materiales | Símbolos |

|---|---|

| Metalls durs recoberts | Hc |

| Metalls durs | H |

| Cermets | Ht, Hc |

| Ceràmiques | Ca, Cn, Cc |

| Nitrur de bor cúbic | Bn |

| Diamants policristal·lins | Dp, Hc |

La adecuación de los diferentes tipos de plaquitas según sea el material a mecanizar se indican a continuación y se clasifican según una Norma ISO/ANSI para indicar las aplicaciones en relación a la resistencia y la tenacidad que tienen.

L'adequació dels diferents tipus de plaquitas segons sigui el material a mecanitzar s'indiquen a continuació i es classifiquen segons una Norma Iso/Ansi per indicar les aplicacions en relació amb la resistència i la tenacitat que tenen.

| Serie | ISO | Características |

|---|---|---|

| Serie P | ISO 01, 10, 20, 30, 40, 50 | Ideales para el mecanizado de acero, acero fundido, y acero maleable de viruta larga. |

| Serie M | ISO 10, 20, 30, 40 | Ideales para tornear acero inoxidable, ferrítico y martensítico, acero fundido, acero al manganeso, fundición aleada, fundición maleable y acero de fácil mecanización. |

| Serie K | ISO 01, 10, 20, 30 | Ideal para el torneado de fundición gris, fundición en coquilla, y fundición maleable de viruta corta. |

| Serie N | ISO 01, 10. 20, 30 | Ideal para el torneado de metales no-férreos |

| Serie S | Pueden ser de base de níquel o de base de titanio. Ideales para el mecanizado de aleaciones termorresistentes y súperaleaciones. | |

| Serie H | ISO 01, 10, 20, 30 | Ideal para el torneado de materiales endurecidos. |

| Serie | Iso | Características |

|---|---|---|

| Serie P | Iso 01, 10, 20, 30, 40, 50 | Ideals per a la mecanització d'acer, acer fos, i acer mal·leable d'encenall llarg. |

| Serie M | Iso 10, 20, 30, 40 | Ideals per tornejar acer inoxidable, ferrític i martensític, acer fos, acer al manganès, farga aliada, farga mal·leable i acer de fàcil mecanització. |

| Serie K | Iso 01, 10, 20, 30 | Ideal per al tornejat de farga grisa, farga en conquilla, i farga mal·leable d'encenall curt. |

| Serie N | Iso 01, 10. 20, 30 | Ideal per al tornejat de metalls no-ferris |

| Serie S | Poden ser de base de níquel o de base de titani. Ideals per a la mecanització d'aliatges termorresistentes i súperaleaciones. | |

| Serie H | Iso 01, 10, 20, 30 | Ideal per al tornejat de materials endurits. |

Código de formatos de las plaquitas de metal duro[modifica]

Codi de formats de les plaquitas de metall dur[modifica]

Como hay tanta variedad en las formas geométricas, tamaños y ángulos de corte, existe una codificación normalizada compuesta de cuatro letras y seis números donde cada una de estas letras y números indica una característica determinada del tipo de plaquita correspondiente.

Com hi ha tanta varietat en les formes geomètriques, mides i angles de tall, existeix una codificació normalitzada composta de quatre lletres i sis nombres on cada una d'aquestes lletres i nombres indica una característica determinada del tipus de plaquita corresponent.

Ejemplo de código de plaquita: SNMG 160408 HC

Exemple de codi de plaquita: Snmg 160408 Hc

|

|

|

|

Las dos primeras cifras indican en milímetros la longitud de la arista de corte de la plaquita.

Les dues primeres xifres indiquen en mil·límetres la longitud de l'aresta de tall de la plaquita.

Las dos cifras siguientes indican en milímetros el espesor de la plaquita.

Les dues xifres següents indiquen en mil·límetres l'espessor de la plaquita.

Las dos últimas cifras indican en décimas de milímetro el radio de punta de la plaquita.

Les dues últimes xifres indiquen en dècimes de mil·límetre el radi de punta de la plaquita.

A este código general el fabricante de la plaqueta puede añadir dos letras para indicar la calidad de la plaqueta o el uso recomendado.

A aquest codi general el fabricant de la plaqueta pot afegir dues lletres per indicar la qualitat de la plaqueta o l'ús recomanat.

Especificaciones técnicas de los tornos[modifica]

Especificacions tècniques dels torns[modifica]

Principales especificaciones técnicas de los tornos convencionales:[11]

Principals especificacions tècniques dels torns convencionals:[12]

Capacidad[modifica]

Capacitat[modifica]

- Altura entre puntos;

- Altura entre punts;

- distancia entre puntos;

- distància entre punts;

- diámetro admitido sobre bancada;

- diàmetre admès sobre bancada;

- diámetro admitido sobre escote;

- diàmetre admès sobre escot;

- diámetro admitido sobre carro transversal;

- diàmetre admès sobre carro transversal;

- anchura de la bancada;

- amplada de la bancada;

- longitud del escote delante del plato liso.

- longitud de l'escot davant del plat llis.

Cabezal[modifica]

Capçal[modifica]

- Diámetro del agujero del husillo principal;

- Diàmetre del forat de la claveguera principal;

- nariz del husillo principal;

- nas de la claveguera principal;

- cono Morse del husillo principal;

- gamma de velocitats del capçal (habitualment en rpm);

- número de velocidades.

- nombre de velocitats.

Carros[modifica]

Carros[modifica]

- recorrido del charriot o carro superior;

- recorregut del charriot o carro superior;

- dimensiones máximas de la herramienta,

- dimensions màximes de l'eina

- gama de avances longitudinales;

- gamma d'avenços longitudinals;

- gama de avances transversales.

- gamma d'avenços transversals.

- recorrido del avance automatico*

- recorregut de l'avenç automatico*

- carro movil de un torno*

- carro movil d'un torno*

Roscado[modifica]

Roscat[modifica]

- Gama de pasos métricos;

- Gamma de passos mètrics;

- gama de pasos Witworth;

- gamma de passos Witworth;

- gama de pasos modulares;

- gamma de passos modulars;

- gama de pasos Diametral Pitch;

- gamma de passos Diametral Pitch;

- paso del husillo patrón.

- pas de la claveguera patró.

Contrapunto[modifica]

Contrapunt[modifica]

Es más conocido como cabezal movil esta formado por dos piezas generalmente de fundicion, una de las cuales sirve como soporte

És més conegut com a capçal movil aquesta formada per dues peces generalment de fundicion, una de les quals serveix com a suport y contiene las guias que se apoyan sobre el torno y el dispositivo de inmovilizacion para fijarlo. Este contrapunto puede moverse y fijarse en diversas posiciones a lo largo de la bancada.

i conté les guias que es recolzen sobre el torn i el dispositiu d'inmovilizacion per fixar-lo. Aquest contrapunt pot moure's i fixar-se en diverses posicions al llarg de la bancada.

Motores[modifica]

Motors[modifica]

- Potència del motor principal (habitualment en kW);

- potencia de la motobomba de refrigerante (en kW).

- potència de la motobomba de refrigerant (en kW).

Lunetas[modifica]

No todos los tipos de tornos tienen las mismas especificaciones técnicas. Por ejemplo los tornos verticales no tienen contrapunto y solo se mecanizan las piezas sujetas al aire. El roscado a máquina con Caja Norton solo lo tienen los tornos paralelos.

No tots els tipus de torns tenen les mateixes especificacions tècniques. Per exemple els torns verticals no tenen contrapunt i sol es mecanitzen les peces subjectes a l'aire. El roscat a màquina amb Caja Norton sol el tenen els torns paral·lels.

Movimientos de trabajo en la operación de torneado[modifica]

Moviments de treball en l'operació de tornejat[modifica]

- Movimiento de corte: por lo general se imparte a la pieza que gira rotacionalmente sobre su eje principal. Este movimiento lo imprime un motor eléctrico que transmite su giro al husillo principal mediante un sistema de poleas o engranajes. El husillo principal tiene acoplado a su extremo distintos sistemas de sujeción (platos de garras, pinzas, mandrinos auxiliares u otros), los cuales sujetan la pieza a mecanizar. Los tornos tradicionales tienen una gama fija de velocidades de giro, sin embargo los tornos modernos de Control Numérico la velocidad de giro del cabezal es variable y programable y se adapta a las condiciones óptimas que el mecanizado permite.

- Moviment de cort: en general es dóna a la peça que gira rotacionalment sobre el seu eix principal. Aquest moviment l'imprimeix un motor elèctric que transmet el seu gir a la claveguera principal mitjançant un sistema de politges o engranatges. La claveguera principal té acoblada en el seu extrem diferents sistemes de subjecció (plats de grapes, pinces, mandrinos auxiliars o d'altres), els quals subjecten la peça a mecanitzar. Els torns tradicionals tenen una gamma fixa de velocitats de gir, tanmateix els torns moderns de Control Numèric la velocitat de gir del capçal és variable i programable i s'adapta a les condicions òptimes que la mecanització permet.

- Movimiento de avance: es el movimiento de la herramienta de corte en la dirección del eje de la pieza que se está trabajando. En combinación con el giro impartido al husillo, determina el espacio recorrido por la herramienta por cada vuelta que da la pieza. Este movimiento también puede no ser paralelo al eje, produciéndose así conos. En ese caso se gira el carro charriot, ajustando en una escala graduada el ángulo requerido, que será la mitad de la conicidad deseada. Los tornos convencionales tiene una gama fija de avances, mientras que los tornos de Control Numérico los avances son programables de acuerdo a las condiciones óptimas de mecanizado y los desplazamientos en vacío se realizan a gran velocidad.

- Moviment d'avenç: és el moviment de l'eina de tall en la direcció de l'eix de la peça que s'està treballant. En combinació amb el gir donat a la claveguera, determina l'espai recorregut per l'eina per cada tornada que dóna la peça. Aquest moviment també pot no ser paral·lel a l'eix, produint-se així cons. En aquest cas es gira el carro charriot, ajustant en una escala graduada l'angle requerit, que serà la meitat de la conicitat desitjada. Els torns convencionals té una gamma fixa d'avenços, mentre que els torns de Control Numèric els avenços són programables d'acord a les condicions òptimes de mecanització i els desplaçaments en buit es realitzen a gran velocitat.

- Profundidad de pasada: movimiento de la herramienta de corte que determina la profundidad de material arrancado en cada pasada. La cantidad de material factible de ser arrancada depende del perfil del útil de corte usado, el tipo de material mecanizado, la velocidad de corte, potencia de la máquina, avance, etc.

- Profunditat de passada: moviment de l'eina de cort que determina la profunditat de material arrencat en cada passada. La quantitat de material factible de ser arrencada depèn del perfil de l'estri de cort usat, el tipus de material mecanitzat, la velocitat de tall, potència de la màquina, avenç, etc.

- Nonios de los carros: para regular el trabajo de torneado los carros del torno llevan incorporado unos nonios en forma de tambor graduado, donde cada división indica el desplazamiento que tiene el carro, ya sea el longitudinal, el transversal o el charriot. La medida se va conformando de forma manual por el operador de la máquina por lo que se requiere que sea una persona muy experta quien lo manipule si se trata de conseguir dimensiones con tolerancias muy estrechas. Los tornos de control numérico ya no llevan nonios sino que las dimensiones de la pieza se introducen en el programa y estas se consiguen automáticamente.

- Nonios dels carros: per regular el treball de tornejat els carros del torn porten incorporat uns nonios en forma de tambor graduat, on cada divisió indica el desplaçament que té el carro, ja sigui el longitudinal, el transversal o el charriot. La mesura es va conformant de forma manual per l'operador de la màquina per la qual cosa es requereix que sigui una persona molt experta que el manipuli si es tracta d'aconseguir dimensions amb toleràncies molt estretes. Els torns de control numèric ja no porten nonios sinó que les dimensions de la peça s'introdueixen en el programa i aquestes s'aconsegueixen automàticament.

Operacions de tornejat[modifica]

Cilindrado[modifica]

Cilindrado[modifica]

Esta operación consiste en la mecanización exterior a la que se somete a las piezas que tienen mecanizados cilíndricos. Para poder efectuar esta operación, con el carro transversal se regula la profundidad de pasada y, por tanto, el diámetro del cilindro, y con el carro paralelo se regula la longitud del cilindro. El carro paralelo avanza de forma automática de acuerdo al avance de trabajo deseado. En este procedimiento, el acabado superficial y la tolerancia que se obtenga puede ser un factor de gran relevancia. Para asegurar calidad al cilindrado el torno tiene que tener bien ajustada su alineación y concentricidad.

Aquesta operació consisteix en la mecanització exterior a la que se sotmet a les peces que tenen mecanitzacions cilíndriques. Per poder efectuar aquesta operació, amb el carro transversal es regula la profunditat de passada i, per tant, el diàmetre del cilindre, i amb el carro paral·lel es regula la longitud del cilindre. El carro paral·lel avança de forma automàtica d'acord a l'avenç de treball desitjat. En aquest procediment, l'acabat superficial i la tolerància que s'obtingui pot ser un factor de gran rellevància. Per assegurar qualitat al cilindrado el torn ha de tenir ben ajustada la seva alineació i concentricitat.

El cilindrado se puede hacer con la pieza al aire sujeta en el plato de garras, si es corta, o con la pieza sujeta entre puntos y un perro de arrastre, o apoyada en luneta fija o móvil si la pieza es de grandes dimensiones y peso. Para realizar el cilindrado de piezas o ejes sujetos entre puntos, es necesario previamente realizar los puntos de centraje en los ejes.

El cilindrado es pot fer amb la peça a l'aire subjecta al plat de grapes, si és curta, o amb la peça subjecta entre punts i un gos d'arrossegament, o recolzat en luneta fixa o mòbil si la peça és de grans dimensions i pes. Per realitzar el cilindrado de peces o eixos subjectes entre punts, és necessari prèviament realitzar els punts de centraje en els eixos.

Cuando el cilindrado se realiza en el hueco de la pieza se llama mandrinado.

Quan el cilindrado es realitza en el buit de la peça es diu mandrinado.

Refrentado[modifica]

Refrentado[modifica]

200px|thumb|Esquema funcional de refrentado.

La operación de refrentado consiste en un mecanizado frontal y perpendicular al eje de las piezas que se realiza para producir un buen acoplamiento en el montaje posterior de las piezas torneadas. Esta operación también es conocida como fronteado. La problemática que tiene el refrentado es que la velocidad de corte en el filo de la herramienta va disminuyendo a medida que avanza hacia el centro, lo que ralentiza la operación. Para mejorar este aspecto muchos tornos modernos incorporan variadores de velocidad en el cabezal de tal forma que se puede ir aumentando la velocidad de giro de la pieza.

L'operació de refrentado consisteix en una mecanització frontal i perpendicular a l'eix de les peces que es realitza per produir un bon acoblament en el muntatge posterior de les peces tornejades. Aquesta operació també és coneguda com fronteado. La problemàtica que té el refrentado és que la velocitat de cort al tall de l'eina va disminuint a mesura que avança cap al centre, la qual cosa alenteix l'operació. Per millorar aquest aspecte molts torns moderns incorporen variadors de velocitat al capçal de tal manera que es pot anar augmentant la velocitat de gir de la peça.

Ranurado[modifica]

Ranuratge[modifica]

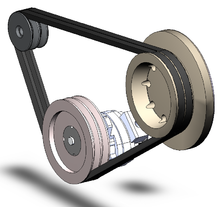

El ranurado consiste en mecanizar unas ranuras cilíndricas de anchura y profundidad variable en las piezas que se tornean, las cuales tienen muchas utilidades diferentes. Por ejemplo, para alojar una junta tórica, para salida de rosca, para arandelas de presión, etc. En este caso la herramienta tiene ya conformado el ancho de la ranura y actuando con el carro transversal se le da la profundidad deseada. Los canales de las poleas son un ejemplo claro de ranuras torneadas.

El ranurat consisteix en mecanitzar unes ranures cilíndriques d'amplada i profunditat variable a les peces que es tornegen, les quals tenen moltes utilitats diferents. Per exemple, per allotjar una junta tòrica, per a sortida de rosca, per a volanderes de pressió, etc. En aquest cas l'eina té ja conformat l'ample de la ranura i actuant amb el carro transversal se li dóna la profunditat desitjada. Els canals de les politges són un exemple clar de ranures tornejades.

Roscado en el torno[modifica]

Roscat en el torn[modifica]

Hay dos sistemas de realizar roscados en los tornos, de un lado la tradicional que utilizan los tornos paralelos, mediante la Caja Norton, y de otra la que se realiza con los tornos CNC, donde los datos de la roscas van totalmente programados y ya no hace falta la caja Norton para realizarlo.

Hi ha dos sistemes de realitzar roscats en els torns, d'un costat la tradicional que utilitzen els torns paral·lels, mitjançant la Caixa Norton, i d'una altra la que es realitza amb els Torns cnc, on les dades de la rosques van totalment programats i ja no fa falta la caixa Norton per realitzar-lo.

Para efectuar un roscado con herramienta hay que tener en cuenta lo siguiente:

Per efectuar un roscat amb eina ha que tenir en compte el següent:

- Las roscas pueden ser exteriores (tornillos) o bien interiores (tuercas), debiendo ser sus magnitudes coherentes para que ambos elementos puedan enroscarse.

- Les rosques poden ser exteriors (cargols) o bé interiors (femelles), havent de ser les seves magnituds coherents perquè ambdós elements puguin enroscar-se.

- Los elementos que figuran en la tabla son los que hay que tener en cuenta a la hora de realizar una rosca en un torno:

- Els elements que figuren a la taula són els que cal tenir en compte a l'hora de realitzar una rosca en un torn:

|

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

Para efectuar el roscado hay que realizar previamente las siguientes tareas:

Per efectuar el roscat cal realitzar prèviament les següents tasques:

- Tornear previamente al diámetro que tenga la rosca

- Tornejar prèviament al diàmetre que tingui la rosca

- Preparar la herramienta de acuerdo con los ángulos del filete de la rosca.

- Preparar l'eina d'acord amb els angles del filet de la rosca.

- Establecer la profundidad de pasada que tenga que tener la rosca hasta conseguir el perfil adecuado.

- Establir la profunditat de passada que hagi de tenir la rosca fins a aconseguir el perfil adequat.

Roscado en torno paralelo[modifica]

Roscat al voltant paral·lel[modifica]

| 180px |

| barra hexagonal |

| 180px |

| Figura 1 |

| 180px |

| Figura 2 |

| 180px |

| Figura 3 |

| 180px |

| Figura 4 |

|

| barra hexagonal |

|

| Figura 1 |

|

| Figura 2 |

|

| Figura 3 |

|

| Figura 4 |

Una de las tareas que pueden ejecutarse en un torno paralelo es efectuar roscas de diversos pasos y tamaños tanto exteriores sobre ejes o interiores sobre tuercas. Para ello los tornos paralelos universales incorporan un mecanismo llamado Caja Norton, que facilita esta tarea y evita montar un tren de engranajes cada vez que se quisiera efectuar una rosca.

Una de les tasques que poden executar-se en un torn paral·lel és efectuar rosques de diversos passos i mides tant exteriors sobre eixos o interiors sobre femelles. Per a això els torns paral·lels universals incorporen un mecanisme anomenat Caixa Norton, que facilita aquesta tasca i evita muntar un tren d'engranatges cada vegada que es volgués efectuar una rosca.

La caja Norton es un mecanismo compuesto de varios engranajes que fue inventado y patentado en 1890, que se incorpora a los tornos paralelos y dio solución al cambio manual de engranajes para fijar los pasos de las piezas a roscar. Esta caja puede constar de varios trenes desplazables de engranajes o bien de uno basculante y un cono de engranajes. La caja conecta el movimiento del cabezal del torno con el carro portaherramientas que lleva incorporado un husillo de rosca cuadrada.

La caixa Norton és un mecanisme compost de diversos engranatges que va ser inventat i patentat el 1890, que s'incorpora en els torns paral·lels i va donar solució al canvi manual d'engranatges per fixar els passos de les peces a roscar. Aquesta caixa pot constar de diversos trens desplaçables d'engranatges o bé d'un de basculant i un con d'engranatges. La caixa connecta el moviment del capçal del torn amb el carro portaeines que porta incorporada una claveguera de rosca quadrada.

El sistema mejor conseguido incluye una caja de cambios con varias reductoras. De esta manera con la manipulación de varias palancas se pueden fijar distintas velocidades de avance de carro portaherramientas, permitiendo realizar una gran variedad de pasos de rosca tanto métricos como Withworth. Las hay en baño de aceite y en seco, de engranajes tallados de una forma u otra, pero básicamente es una caja de cambios.

El sistema més ben aconseguit inclou una caixa de canvis amb diverses reductores. D'aquesta manera amb la manipulació de diverses palanques es poden fixar diferents velocitats d'avenç de carro portaeines, permetent realitzar una gran varietat de passos de rosca tant mètrics com Withworth. N'hi ha en bany d'oli i en sec, d'engranatges tallats d'una forma o una altra, però bàsicament és una caixa de canvis.

En la figura se observa cómo partiendo de una barra hexagonal se mecaniza un tornillo. Para ello se realizan las siguientes operaciones:

A la figura s'observa com partint d'una barra hexagonal es mecanitza un cargol. Per a això es realitzen les següents operacions:

- Se cilindra el cuerpo del tornillo dejando la cabeza hexagonal en sus medidas originales.

- Se cilindra el cos del cargol deixant el cap hexagonal en les seves mesures originals.

- Se achaflana la entrada de la rosca y se refrenta la punta del tornillo.

- Se aixamfrana l'entrada de la rosca i es refrenta la punta del cargol.

- Se ranura la garganta donde finaliza la rosca junto a la cabeza del tornillo.

- Se ranura el coll on finalitza la rosca junt al capdavant del cargol.

- Se rosca el cuerpo del tornillo, dando lugar a la pieza finalizada.

- Se rosca el cos del cargol, donant lloc a la peça finalitzada.

Este mismo proceso se puede hacer partiendo de una barra larga, tronzando finalmente la parte mecanizada.

Aquest mateix procés es pot fer partint d'una barra llarga, tronzando finalment la part mecanitzada.

Moleteado[modifica]

Moleteado[modifica]

El moleteado es un proceso de conformado en frío del material mediante unas moletas que presionan la pieza mientras da vueltas. Dicha deformación produce un incremento del diámetro de partida de la pieza. El moleteado se realiza en piezas que se tengan que manipular a mano, que generalmente vayan roscadas para evitar su resbalamiento que tendrían en caso de que tuviesen la superficie lisa.

El moleteado és un procés de conformat fredament del material mitjançant unes moletas que pressionen la peça mentre dóna voltes. L'esmentada deformació produeix un increment del diàmetre de partida de la peça. El moleteado es realitza en peces que s'hagin de manipular a mà, que generalment vagin roscades per evitar el seu resbalamiento que tindrien en cas que tinguessin la superfície llisa.

El moleteado se realiza en los tornos con unas herramientas que se llaman moletas, de diferente paso y dibujo.

El moleteado es realitza en els torns amb unes eines que es diuen moletas, de diferent pas i dibuix.

Un ejemplo de moleteado es el que tienen las monedas de 50 céntimos de euro, aunque en este caso el moleteado es para que los invidentes puedan identificar mejor la moneda.

Un exemple de moleteado és el que tenen les monedes de 50 cèntims d'euro, encara que en aquest cas el moleteado és perquè els invidents puguin identificar millor la moneda.

El moleteado por deformación se puede ejecutar de dos maneras:

El moleteado per deformació es pot executar de dues maneres:

- Radialmente, cuando la longitud moleteada en la pieza coincide con el espesor de la moleta a utilizar.

- Radialment, quan la longitud moleteada a la peça coincideix amb l'espessor de la moleta a utilitzar.

- Longitudinalmente, cuando la longitud excede al espesor de la moleta. Para este segundo caso la moleta siempre ha de estar biselada en sus extremos.

- Longitudinalment, quan la longitud supera l'espessor de la moleta. Per a aquest segon cas la moleta sempre ha d'estar bisellada en els seus extrems.

Torneado de conos[modifica]

Tornejat de cons[modifica]

Un cono o un tronco de cono de un cuerpo de generación viene definido por los siguientes conceptos:

Un con o un tronc de con d'un cos de generació ve definit pels següents conceptes:

- Diámetro mayor

- Diàmetre major

- Diámetro menor

- Diàmetre menor

- Longitud

- Longitud

- Ángulo de inclinación

thumb|Pinzas cónicas portaherramientas.

Los diferentes tornos mecanizan los conos de formas diferentes.

Els diferents torns mecanitzen els cons de formes diferents.

- En los tornos CNC no hay ningún problema porque, programando adecuadamente sus dimensiones, los carros transversales y longitudinales se desplazan de forma coordinada dando lugar al cono deseado.

- En els torns Cnc no hi ha cap problema perquè, programant adequadament les seves dimensions, els carros transversals i longitudinals es desplacen de forma coordinada donant lloc al con desitjat.

- En los tornos copiadores tampoco hay problema porque la plantilla de copiado permite que el palpador se desplace por la misma y los carros actúen de forma coordinada.

- En els torns copiadors tampoc no hi ha problema perquè la plantilla de copiat permet que el calibrador es desplaci per la mateixa i els carros actuïn de forma coordinada.

- Para mecanizar conos en los tornos paralelos convencionales se puede hacer de dos formas diferentes. Si la longitud del cono es pequeña, se mecaniza el cono con el charriot inclinado según el ángulo del cono. Si la longitud del cono es muy grande y el eje se mecaniza entre puntos, entonces se desplaza la distancia adecuada el contrapunto según las dimensiones del cono.

- Per mecanitzar cons en els torns paral·lels convencionals es pot fer de dues formes diferents. Si la longitud del con és petita, es mecanitza el con amb el charriot inclinat segons l'angle del con. Si la longitud del con és molt gran i l'eix es mecanitza entre punts, llavors es desplaça la distància adequada el contrapunt segons les dimensions del con.

Torneado esférico[modifica]

Tornejat esfèric[modifica]

150px|thumb|Esquema funcional torneado esférico.

El torneado esférico, por ejemplo el de rótulas, no tiene ninguna dificultad si se realiza en un torno de Control Numérico porque, programando sus medidas y la función de mecanizado radial correspondiente, lo realizará de forma perfecta.

El tornejat esfèric, per exemple el de ròtules, no té cap dificultat si es realitza en un torn de Control Numèric perquè, programant les seves mesures i la funció de mecanització radial corresponent, el realitzarà de forma perfecta.

Si el torno es automático de gran producción, trabaja con barra y las rótulas no son de gran tamaño, la rotula se consigue con un carro transversal donde las herramientas están afiladas con el perfil de la rótula.

Si el torn és automàtic de gran producció, treballa amb barra i les ròtules no són de gran mida, la retola s'aconsegueix amb un carro transversal on les eines estan afilades amb el perfil de la ròtula.

Hacer rótulas de forma manual en un torno paralelo presenta cierta dificultad para conseguir exactitud en la misma. En ese caso es recomendable disponer de una plantilla de la esfera e irla mecanizando de forma manual y acabarla con lima o rasqueta para darle el ajuste final.

Fer ròtules de forma manual en un torn paral·lel presenta certa dificultat per aconseguir exactitud en la mateixa. En aquest cas és recomanable disposar d'una plantilla de l'esfera i anar mecanitzant-la de forma manual i acabar-la amb llima o rasqueta per donar-li l'ajust final.

Segado o Tronzado[modifica]

Segat o Tronzado[modifica]

thumb|Herramienta de ranurar y segar.

Se llama segado a la operación de torneado que se realiza cuando se trabaja con barra y al finalizar el mecanizado de la pieza correspondiente es necesario cortar la barra para separar la pieza de la misma. Para esta operación se utilizan herramientas muy estrechas con un saliente de acuerdo al diámetro que tenga la barra y permita con el carro transversal llegar al centro de la barra. Es una operación muy común en tornos revólver y automáticos alimentados con barra y fabricaciones en serie.

Es crida segat a l'operació de tornejat que es realitza quan es treballa amb barra i en finalitzar la mecanització de la peça corresponent és necessari tallar la barra per separar la peça de la mateixa. Per a aquesta operació s'utilitzen eines molt estretes amb un sortint d'acord al diàmetre que tingui la barra i permeti amb el carro transversal arribar al centre de la barra. És una operació molt comuna en torns revòlver i automàtics alimentats amb barra i fabricacions en sèrie.

Chaflanado[modifica]

Aixamfranat[modifica]

El chaflanado es una operación de torneado muy común que consiste en matar los cantos tanto exteriores como interiores para evitar cortes con los mismos y a su vez facilitar el trabajo y montaje posterior de las piezas. El chaflanado más común suele ser el de 1mm por 45º. Este chaflán se hace atacando directamente los cantos con una herramienta adecuada.

L'aixamfranat és una operació de tornejat molt comuna que consisteix a matar els cants tant exteriors com interiors per evitar talls amb els mateixos i al seu torn facilitar el treball i muntatge posterior de les peces. L'aixamfranat més comú sol ser el d'1 mm per 45è. Aquest xamfrà es fa atacant directament els cants amb una eina adequada.

Mecanizado de excéntricas[modifica]

Mecanització d'excèntriques[modifica]

Una excéntrica es una pieza que tiene dos o más cilindros con distintos centros o ejes de simetría, tal y como ocurre con los cigüeñales de motor, o los ejes de levas. Una excéntrica es un cuerpo de revolución y por tanto el mecanizado se realiza en un torno. Para mecanizar una excéntrica es necesario primero realizar los puntos de centraje de los diferentes ejes excéntricos en los extremos de la pieza que se fijará entre puntos.

Una excèntrica és una peça que té dos o més cilindres amb diferents centres o eixos de simetria, tal com ocorre amb les cigonyes de motor, o els eixos de lleves. Una excèntrica és un cos de revolució i per tant la mecanització es realitza en un torn. Per mecanitzar una excèntrica és de necessari primer realitzar els punts de centraje dels diferents eixos excèntrics en els extrems de la peça que es fixarà entre punts.

Torneado de un cigüeñal: [1]

Tornejat d'una cigonya: [2]

Mecanizado de espirales[modifica]

Mecanització d'espirals[modifica]

Un espiral es una rosca tallada en un disco plano y mecanizada en un torno, mediante el desplazamiento oportuno del carro transversal. Para ello se debe calcular la transmisión que se pondrá entre el cabezal y el husillo de avance del carro transversal de acuerdo al paso de la rosca espiral. Es una operación poco común en el torneado. Ejemplo de rosca espiral es la que tienen en su interior los platos de garras de los tornos, la cual permite la apertura y cierre de las garras.

Un espiral és una rosca tallada en un disc pla i mecanitzada en un torn, mitjançant el desplaçament oportú del carro transversal. Per a això s'ha de calcular la transmissió que es posarà entre el capçal i la claveguera d'avenç del carro transversal d'acord al pas de la rosca espiral. És una operació poc comuna en el tornejat. Exemple de rosca espiral és la que tenen en el seu interior els plats de grapes dels torns, la qual permet l'obertura i tancament de les grapes.

Taladrado[modifica]

Trepat[modifica]

thumb|Contrapunto para taladrados.

Muchas piezas que son torneadas requieren ser taladradas con brocas en el centro de sus ejes de rotación. Para esta tarea se utilizan brocas normales, que se sujetan en el contrapunto en un portabrocas o directamente en el alojamiento del contrapunto si el diámetro es grande. Las condiciones tecnológicas del taladrado son las normales de acuerdo a las características del material y tipo de broca que se utilice. Mención aparte merecen los procesos de taladrado profundo donde el proceso ya es muy diferente sobre todo la constitución de la broca que se utiliza.

Moltes peces que són tornejades requereixen SER trepades amb broques en el centre dels seus eixos de rotació. Per a aquesta tasca s'utilitzen broques normals, que se subjecten en el contrapunt en un portabroques o directament a l'allotjament del contrapunt si el diàmetre és gran. Les condicions tecnològiques del trepat són les normals d'acord a les característiques del material i tipus de broca que s'utilitzi. Menció a part mereixen els processos de trepat profund on el procés ja és molt diferent sobretot la constitució de la broca que s'utilitza.

No todos los tornos pueden realizar todas estas operaciones que se indican, sino que eso depende del tipo de torno que se utilice y de los accesorios o equipamientos que tenga.

No tots els torns poden realitzar totes aquestes operacions que s'indiquen, sinó que això depèn del tipus de torn que s'utilitzi i dels accessoris o equipaments que tingui.

Parámetros de corte del torneado[modifica]

Paràmetres de tall del tornejat[modifica]

Los parámetros de corte fundamentales que hay que considerar en el proceso de torneado son los siguientes:

Els paràmetres de tall fonamentals que cal considerar en el procés de tornejat són els següents:

- Elección del tipo de herramienta más adecuado

- Elecció del tipus d'eina més adequat

- Sistema de fijación de la pieza

- Sistema de fixació de la peça

- Velocidad de corte (Vc) expresada en metros/minuto

- Velocitat de cort (Vc) expressada en metres/minut

- Diámetro exterior del torneado

- Diàmetre exterior del tornejat

- Revoluciones por minuto (rpm) del cabezal del torno

- Revolucions per minut (rpm) del capçal del torn

- Avance en mm/rev, de la herramienta

- Avenç en mm/revolució, de l'eina

- Avance en mm/mi de la herramienta

- Avenç en mm/meu de l'eina

- Profundidad de pasada

- Profunditat de passada

- Esfuerzos de corte

- Esforços de cort

- Tipo de torno y accesorios adecuados

- Tipus de torn i accessoris adequats

Velocidad de corte[modifica]

Velocitat de tall[modifica]

Se define como velocidad de corte la velocidad lineal de la periferia de la pieza que está en contacto con la herramienta. La velocidad de corte, que se expresa en metros por minuto (m/min), tiene que ser elegida antes de iniciar el mecanizado y su valor adecuado depende de muchos factores, especialmente de la calidad y tipo de herramienta que se utilice, de la profudidad de pasada, de la dureza y la maquinabilidad que tenga el material que se mecanice y de la velocidad de avance empleada. Las limitaciones principales de la máquina son su gama de velocidades, la potencia de los motores y de la rigidez de la fijación de la pieza y de la herramienta.

Es defineix com a velocitat de tall la velocitat lineal de la perifèria de la peça que està en contacte amb l'eina. La velocitat de tall, que s'expressa en metres per minut (m/min), ha de ser elegida abans d'iniciar la mecanització i el seu valor adequat depèn de molts factors, especialment de la qualitat i tipus d'eina que s'utilitzi, de la profudidad de passada, de la duresa i la maquinabilidad que tingui el material que es mecanitzi i de la velocitat d'avenç emprada. Les limitacions principals de la màquina són la seva gamma de velocitats, la potència dels motors i de la rigidesa de la fixació de la peça i de l'eina.

A partir de la determinación de la velocidad de corte se puede determinar las revoluciones por minuto que tendrá el cabezal del torno, según la siguiente fórmula:

A partir de la determinació de la velocitat de tall es pot determinar les revolucions per minut que tindrà el capçal del torn, segons la següent fórmula:

- No s'ha pogut entendre (error de sintaxi): {\displaystyle V_c \left ( \mathrm {m \over min} \right)\ =\ \frac{n\ \mathrm{(min^{-\mathrm{(min^{-1})}\ \times\ \pi \times\ \mathrm{D_c (mm)}}{1000 \left ( {mm \over m} \right) }}

Donde Vc es la velocidad de corte, n es la velocidad de rotación de la herramienta y Dc es el diámetro de la pieza.

On Vc és la velocitat de cort, n és la velocitat de rotació de l'eina i Dc és el diàmetre de la peça.

La velocidad de corte es el factor principal que determina la duración de la herramienta. Una alta velocidad de corte permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. Los fabricantes de herramientas y prontuarios de mecanizado, ofrecen datos orientativos sobre la velocidad de corte adecuada de las herramientas para una duración determinada de la herramienta, por ejemplo, 15 minutos. En ocasiones, es deseable ajustar la velocidad de corte para una duración diferente de la herramienta, para lo cual, los valores de la velocidad de corte se multiplican por un factor de corrección. La relación entre este factor de corrección y la duración de la herramienta en operación de corte no es lineal.[13]